总工委员会

行业动态

建筑技术丨复杂工况条件下大跨径桥梁拱梁结合段吊装技术研究与应用

来源:admin 浏览量: 发布时间:2025-04-03 14:28:14

1 节段拱肋二次划分

某大跨径运河通道桥主桥钢箱梁安装施工由于受运输影响,原设计节段划分无法满足陆路运输条件,且异形拱肋吊点设置较为烦琐,使异形拱肋节段安装困难较大,尤其是拱梁结合段(首节段)情况复杂,既需要后期与箱梁对位,又需要保证其精度,对拱肋安装考验极大。为了顺利攻克此项施工难题,主要从以下几方面分析及阐述。

1.1 初始设计情况

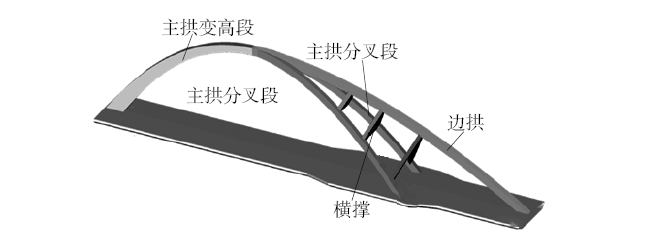

桥拱肋分为主拱和边拱,主拱由变高段和分叉段组成,边拱与主拱在拱顶交汇。边拱与主拱之间设有横撑。主拱矢高为52.81 m,主拱轴线立面投影为二次抛物线,边拱轴线立面投影为1.9次抛物线。钢拱肋分为主拱肋变高段、主拱肋分叉段、边拱肋、斜撑。

1.2 节段划分

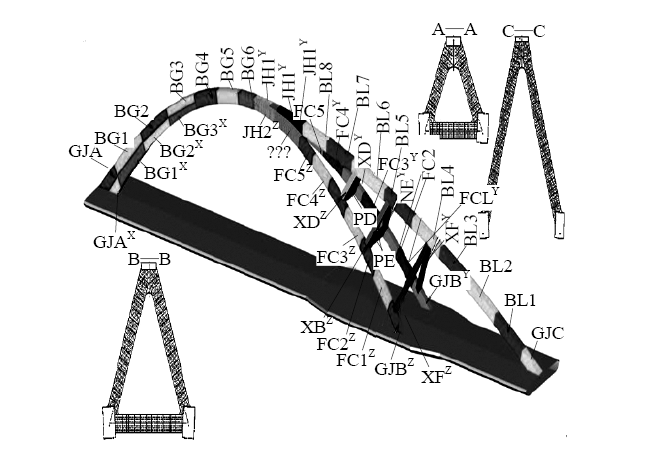

考虑到适应运输构件的尺寸要求以及对拱肋结构的分析,对原设计节段进行再次划分,并确定各拱肋质量与尺寸。主桥原设计节段及钢拱肋分段如图1、图2所示。

图1 主桥原设计节段

图2 钢拱肋分段示意

1.3 各部位划分说明

主拱变高段GJA、BG1、BG2、BG3因高度大于5.5 m,在拱肋高度上予以划分,相邻节段腹板应确保错开200 mm以上。由于运输尺寸限制,拱顶分叉段横向位置按如下要求进行划分。

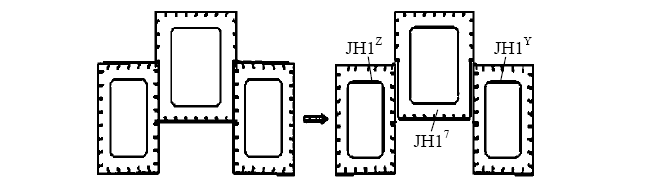

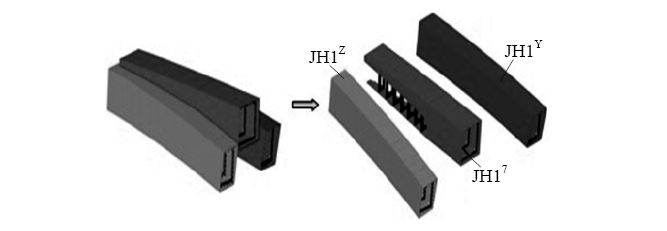

(1)拱顶分叉段JH1横向划分为3个运输单元,如图3所示。

(a)

(b)

图3 拱顶分叉段JH1横向划分示意

(a)断面图;(b)三维示意

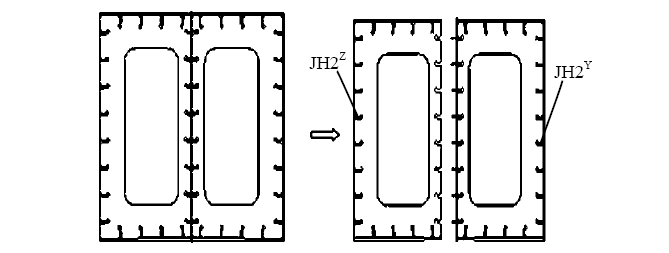

(2)拱顶分叉段JH2横向划分为2个运输单元,如图4所示。

(a) (b)

图4 拱顶分叉段JH2横向划分示意

(a)无间隙单元断面;(b)间隙单元断面

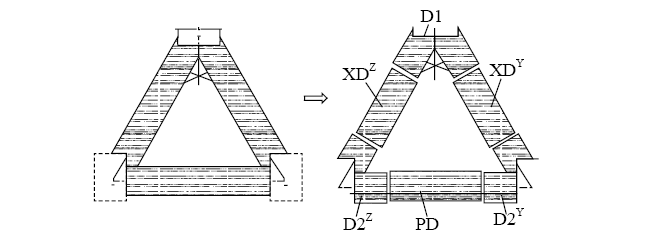

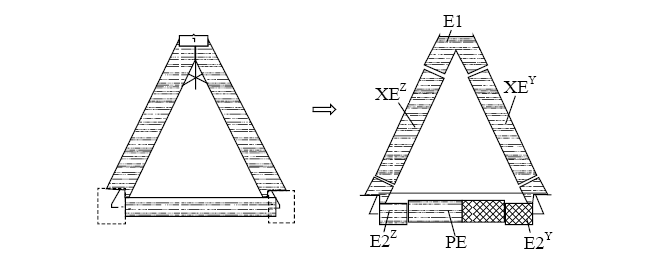

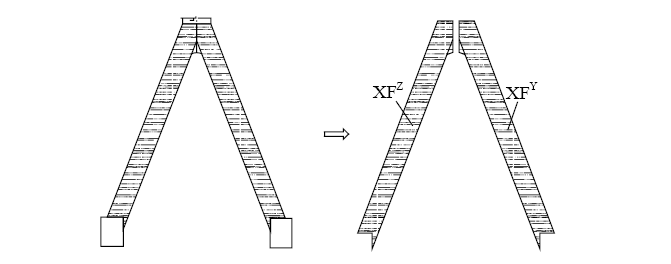

由于运输尺寸限制,横撑横向按如下要求进行划分。(1)D形横撑横向划分为6个运输单元,如图5所示。(2)E形横撑横向划分为6个运输单元,如图6所示。(3)F形横撑横向划分为2个运输单元,如图7所示。

(a) (b)

图5 D形横撑横向划分示意

(a)整体图;(b)分断图

(a) (b)

图6 E形横撑横向划分示意

(a)整体图;(b)分断图

(a) (b)

(c)

图7 F形横撑横向划分示意

(a)整体图;(b)分断图;(c)三维示意

划分后的拱肋节段,满足了陆运运输的要求。同时,拱肋节段最大重量为105 t以下,起重高度为70 m,现场的起重设备能够满足施工要求。

2 吊点设置

拱肋偏心吊装:为了保证桥位拱肋高空安装顺利及吊装安全,拱肋采取偏心吊装,即拱肋吊装姿态为安装姿态,此种吊装姿态大幅增加了吊装难度。

2.1 重心计算

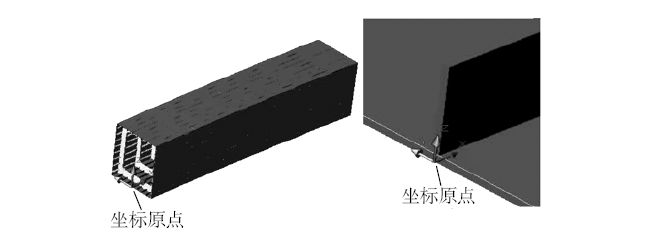

所有异形拱肋吊装节段全部用AutoCAD软件建模,软件自动导出节段重心。以BL7节段为例进行分析,如图8所示。

(a) (b)

图8 横向中心坐标原点示意

(a)所处断面示意;(b)横向定位示意

以拱肋底板横向中心为坐标原点,通过AutoCAD软件建模得出拱肋BL7节段质心:x:10 416.193 0;y:0.000 0;z:1 963.320 6,然后再以重心线为界把节段分成两个小块体BL7–KT1及BL7–KT2,分别将两个小块体以上述相同方式把各自重心算出来,再进行吊点布置。BL7–KT1块体质心:x:5 208.177 9;y:0.000 0;z:2 063.462 3。BL7–KT2块体质心:x:5 207.430 2;y:0.000 0;z:1 971.457 8。

2.2 吊耳及钢丝绳设置

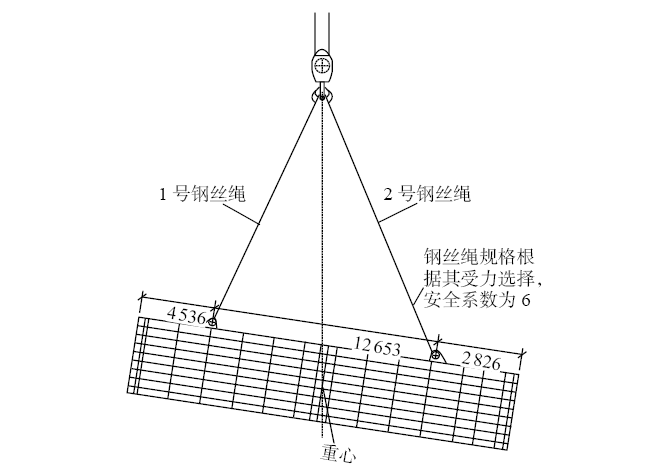

根据上述方法计算出重心后,根据重心位置利用弯矩平衡原理,算出吊点位置及钢丝绳长度,布置吊装吊耳。吊装吊耳布置如图9所示。

图9 吊装吊耳布置示意

3 拱肋预拼装施工

拱肋采用先进的多节段连续组焊及预拼装方案,在每轮拱肋节段整体组焊完成后,直接在胎架上进行预拼装检查,该方案的优点在于:环口位置精度在节段组装过程中既已加以控制,又加快了施工进度及减少吊装、运转的结构变形,但按照轮次划分图,特殊位置包括各拱脚段与钢箱梁、变高段BG6与拱顶分叉段(指设计图)6个小段(FC8Z、FC8Y、FC7Z、FC7Y)间、斜撑各节段间、斜撑与上下相应的主拱分叉段及边拱段间未涵盖,因此必须完成上述各构件间的预拼。

特殊位置试拼装在专用胎架上进行,各杆件处于无应力状态,具体作法如下。(1)斜撑各节段间、斜撑与上下相应的主拱分叉段及边拱段间采用平面预拼法。(2)各拱脚段与钢箱梁、变高段BG6与拱顶分叉6个小段(FC8Z、FC8Y、FC7Z、FC7Y)间采用立体预拼法。

钢拱肋节段预拼对于控制桥梁的成桥线形、端口几何形状和拱肋的尺寸精度、接口间隙、相邻接口的精确匹配非常有利。预拼时的线形按照设计线形和考虑预拱度之后,线形进行地样线的放样。预拼后完成以下工作:测量钢拱肋的拱度、水平度,并完成各节段现场吊装测量点的标记、余量的配割(除钢拱肋拱脚段近拱顶处和合龙段余量在现场配割外,其余均在预拼完成后配割)、临时连接件的安装。拱肋节段制作时合龙段两端头同时加设100 mm,拱肋预拼时合龙段与相邻拱段间拉开150 mm间隙,合龙段加设的余量待桥位时根据架梁实际进行配切。

4 一般位置节段预拼装

4.1 预拼装过程

在不受日照影响的条件下,精确调整和测量线形、宽度、高度、端口尺寸、扭曲并按制造长度(预留焊接间隙和焊接收缩量)配切节段余量端。检验合格后组焊工地临时连接件。出胎的钢拱肋节段按施工图规定的编号喷涂标记。

4.2 预拼装检查

每轮节段整体组焊完成后,直接在胎架上进行预拼装检查,重点检查拱度、扭曲、节段间端口尺寸及匹配情况等。根据工艺要求,节段预拼装检查前应解除胎架对节段的约束,使节段处于自由状态。

4.3 外板余量配切及临时连接件安装

根据地样线并结合节段长度放样数据,在每道节段接口两侧指定的位置作距离为200 mm的定位标志线,根据200 mm检查线随温度改变而变化的尺寸,确定节段余量端正作线位置,划线后使用半自动爬行切割机按线切割,并同时切出坡口;配切焊接间隙时,进行焊接间隙的调整,匹配临时连接件的安装,确保焊接间隙。预拼装时将相应匹配件成对安装在焊缝两侧,在桥位吊装时只要将匹配件准确定位,即可恢复到试拼装状态。

4.4 拱顶分叉段合龙线标示

因拱顶分叉段需另外制作胎架进行合龙,为此有必要在节段组装后预拼时,完成节段与节段间立体预拼时钢拱肋节段间的定位基准线的标明。当拱顶分叉段在胎架上合龙时,借助定位基准线完成相对位置的定位,各控制点以此样标记。

5 特殊位置节段预拼装

5.1 变高段BG6与拱顶分叉各节段预拼装

以地样线为基准使分叉节点部位各节段置于带有制造线形的支架上,同时利用拱肋上的测量点和三维激光跟踪全站仪调整拱肋端口尺寸,直至分叉部位线型满足设计要求。

5.2 斜撑各节段间预拼

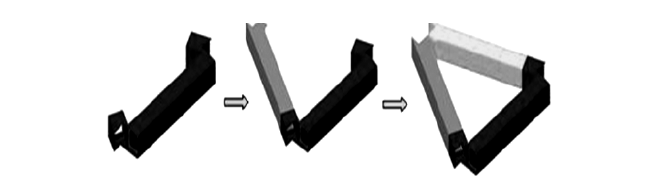

斜撑各节段间预拼装如图10所示。

图10 斜撑节段预拼接示意

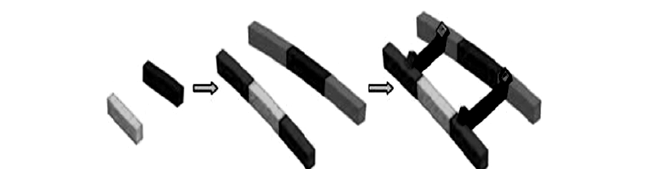

5.3 水平撑与相应的主拱分叉段预拼装

水平撑与相应的主拱分叉段预拼装如图11所示。

图11 水平撑与主拱叉段预拼示意

拱肋的预拼装施工,使节段在分段制作过程中与邻近梁段的板间错位得以及时发现、校正,为节段在安装现场的定位提供了原始参照数据。

6 吊装前拱肋前段翻身

由于运输的原因,拱肋节段在卸车时需进行翻身操作。本工程采用650 t履带式起重机(结构安装用起重设备),辅以50 t汽车式起重机的空中翻身方法,使拱肋完成90 º翻转,达到从运输姿态向吊装姿态的调整。

(1)履带式起重机将节段吊至地面。

(2)2台50 t汽车式起重机达到指定吊装位置,同时完成履带式起重机、汽车式起重机挂钩工作。

(3)履带式起重机、汽车式起重机缓慢提升,提升高度约7 m,停止提升。

(4)汽车式起重机缓慢降钩,直至全部卸载,履带式起重机承担全部吊装荷载。

(5)汽车式起重机移位至节段内侧,挂钩。

(6)汽车式起重机提升,将节段翻身90 º。

(7)履带式起重机、汽车式起重机缓慢降钩,落至地面,形成后序吊装状态。

根据拱肋现场翻身方法,为保证拱肋不变形,翻身时考虑对拱肋采用合适的加固方法,即在吊耳布置的横断面内采取临时加强措施,以保证拱肋翻身时不易变形。

7 拱肋结合段吊装施工

本工程共存在A、B、C这3种形式的拱脚,为了方便运输,在节段划分的过程中均将其沿桥面水平分割,分为端梁段和拱脚段。而拱梁结合部分又正是整个桥梁受力的关键节点,为了能使拱肋的受力顺利向箱梁传递,箱梁劲板与拱肋劲板的对位显得尤为重要。

(1)在梁段出场前,根据实际情况将端梁与拱脚节段对应劲板线,在顶板面上做出样冲记号。

(2)端梁安装完毕后、拱脚安装前,将样冲点用墨线连接起来,作为端梁劲板反线。

(3)起吊拱脚段,采用“双控”的方式进行拱肋就位。双控指的是:一是以劲板反线为定位控制;二是以拱脚三维坐标为控制。只有在两项指标均满足要求时,拱脚定位方算成功。

从现场实际定位情况来看,最终4个拱脚(1个A型、2个B型、1个C型)的定位均顺利完成,定位效果良好,为拱肋节段合龙吊装打下了坚实的基础。

8 结论

异形拱肋节段吊装施工是本工程安装施工的重点与难点。为了顺利攻克这个施工难题,主要从以下几方面进行控制。(1)加工厂内采取先进的预拼装技术,最大程度地解决节段在出厂前的尺寸修正和调整工作。(2)采取科学、合理的节段翻身手段,使其满足运输、起吊要求。(3)针对拱梁结合段,采取端梁劲板反线的施工措施,确保施工质量。(4)针对后序复杂的拱顶交汇段合龙(三肢拱合龙段),采取有效的拱脚定位,确保后序三肢拱肋合龙顺利进行。

摘自《建筑技术》2024年2月,房超珺, 房霆宸