行业动态

大断面矩形超长距离顶管研究与应用

来源:admin 浏览量: 发布时间:2025-03-28 15:17:43

1 项目概况

某管廊项目下穿京杭大运河段,设计采用顶管方案施工,顶管电力管廊设计长度625 m。顶管为单仓双线顶进(顶完一侧后再进行另一侧顶进),两幅净间距5.85 m。预制单舱管廊断面为4 m×4 m,净尺寸为3 m×3 m,单节管长度为2.5 m,重量为45.94 t。顶管覆土厚度为 8.2~22 m,纵坡为0.2 %。本项目矩形大断面、625 m超长距离,是本项目的难点和重点,具有较高的技术难度。京杭大运河(梁济运河)为二级航道,货物运输繁忙,是南水北调东线工程,同时也是重要的航道和水利工程,对顶进施工提出了较高要求。

2 确定施工方案和设备选型

依据T/CECS 716—2020《矩形顶管工程技术规程》,矩形土压平衡式顶管适用距离小于或等于200 m,泥水平衡顶管适用于距离小于等于300 m。本项目单线长度为625 m,超出了规范推荐工况1倍以上,所以超长距离顶管是本项目的一个难点,需要重点把控,充分策划和论证。在方案论证阶段,重点在顶管工程计算书中对顶力、管节承受力和中继间布置进行了验算,依据总顶力及管壁的承受能力计算得出应该设置5个中继间,以备顶力过大时分段顶进。

根据类似工程使用顶管机的经验和项目特点及地质概况,通过各项分析,确定采用泥水平衡施工方案。经过方案论证、考察相关顶管工程及顶管设备厂家,本项目最终选择安徽某公司矩形泥水平衡顶管机。该机型适用于淤泥质土、粉土、砂土、卵砾石含量小于20 %且粒径小于50 mm砂卵石的含水层和不含水层,适用本项目地质。

3 确定中继间数量

依据T/CECS716—2020《矩形顶管工程技术规程》,当顶推距离较长、始发井顶推系统不足以提供全部顶力时,应设置中继间接力顶进。中继间加设及数量应按顶进总顶力及管壁的承受能力确定。

结合地区经验按表1取值,中继间布置见表2。

表1 中继间间距计算

表2 中继间布置

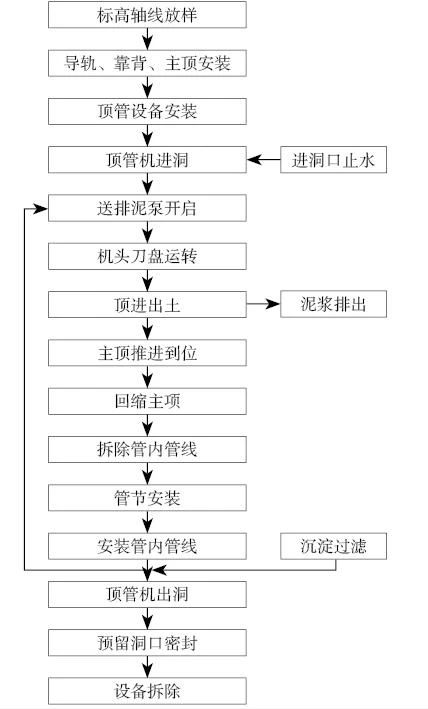

4 技术要点及工艺流程

顶管施工是一项较为综合复杂的暗挖工程,技术要点多、控制难度大,包括总顶力估算、后靠背承载力及反力墙设计;顶管始发和接收技术措施及安全控制;管节的选择及管节长度的确定,管节连接与防水,管节内外防腐;注浆减阻措施,泥浆制备和输送设备及安装规定;顶管掌子面及管节压力监测;顶管测量、纠偏方法及姿态控制措施;中继间的位置、安装、使用和拆除等措施,每个环节对顶管质量及后期运行都很关键。泥水平衡法顶管施工工艺流程如图1所示。

图1 泥水平衡法顶管施工工艺流程

5 实施过程与方案对比

高压管廊下穿京杭大运河顶管过程中严格按照方案实施,左幅顶管自2022年10月27日开始顶进,到2022年12月28日成功贯通,工期62 d,日均进度10 m/d,符合施工计划,同时顶管地面高程、平面高程和管节旋转指标均符合规范要求,验证了泥水平衡顶管法适用于大断面矩形超长距离顶管施工。

5.1 预制管节质量控制

过程重视管节生产过程质量控制,包括管节强度、外形尺寸、承插口密封胶条安装等检测项目,同时逐节进行进场验收。顶进过程未发生管节及接口破损,无裂缝和渗水现象。重点做好管节标识二维码,可以查明生产日期及作为检验合格的标识。顶进的管节必须达到28 d养护龄期且强度复核设计要求。

5.2 多措施减阻降低顶力

5.2.1 触变泥浆减阻

顶进过程中应同步向管外壁注入减阻泥浆,并根据泥浆的损失适当补充注浆。在顶进过程中,触变泥浆采用穿越专用胶粘剂(膨润土),新型润滑剂(RH–2)、强力固壁剂(QGJ)、膨胀剂等混合材料,以起到润滑减阻的作用。

在机头尾部设置有触变泥浆注浆孔,顶进施工同步注入触变泥浆。注浆遵循“同步注浆与补浆相结合”和“先注后顶、随顶随注、及时补浆”的原则,以形成原始浆套。在实际顶进过程中,并不是每节管节均注入触变泥浆,机头后方5~10节管节顶进过程中保持同步注浆,其他节段每间隔一定时间循环开启注浆阀门,顶进过程中安排专人开关注浆阀门。管节环向设有8个注浆孔,每组注浆孔有独立的阀门控制,顶进过程中一般只注顶板和顶板注浆孔。注浆量和注浆时机结合顶力的触变泥浆保持压力控制,一般控制在2 kg/cm²。

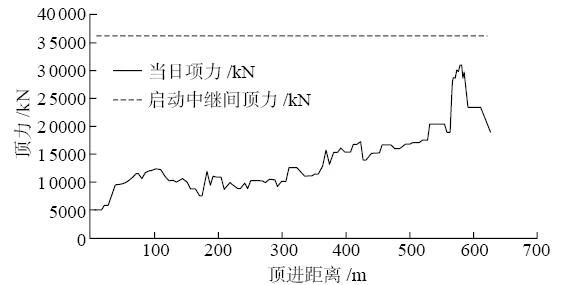

5.2.2 管节外壁涂刷石蜡减阻

管节进场验收后,在管节外壁涂抹含非亲水减阻剂的石蜡进行减阻。为了减少顶进过程中的摩阻力,增大顶进长度,在管道顶进前管外壁涂抹改性石蜡减阻。顶进过程中每日记录顶力情况,如图2所示。结合顶进出浆判断开挖面土质调整泥浆配合比,有效降低了顶进中的阻力。顶进过程中平均顶力为14 400 kN,为设计顶力上限的40 %,可见效果非常好,也证明了触变泥浆在顶进过程中的关键作用。

图2 顶力变化曲线

从技术方案角度,严格按照方案安装了5个中继间。顶进过程中,最大顶力为距离出洞25 m左右,进入接收井附近土体加固区时,因土体强度较高,且接近出洞、开洞门过程中放慢施工进度时,最大顶力为3 086 t,达到设计允许顶力的86 %。后续连续顶进时,顶力又逐渐回落。依据T/CECS716—2020《矩形顶管工程技术规程》,当总推力达到中继间推力的90 %时,启动中继间,所以本项目顶进过程中未启动中继间。

5.3 做好基坑变形及地表沉降监测

本项目在开洞口及顶进初期,因洞口出水带泥造成基坑外部分区域地表沉降,但没有造成其他影响,分析原因如下。(1)因基坑外侧地下水位高,部分地下水透过基坑周边加固区从洞口周边流出,并带出部分泥土,造成地表下脱空或承载力不足。(2)顶进对底层扰动,加剧了地表沉降。

针对以上情况,采取了加强降水、洞口橡胶密封堵水等措施,基本控制住地下涌水。同时,针对脱空的区域进行了注浆补强,避免沉陷进一步发展。

5.4 控制泥水仓压力

泥水平衡施工工艺主要靠泥仓压力平衡开挖面的稳定。因此影响地表沉降的因素有触变泥浆的注浆压力、补浆的及时性和顶进过程中泥仓压力。本项目下穿大运河河道位置是覆土最浅的段落,覆土厚度仅为7 m,极易造成土体沉降或覆土涌起,所以控制泥水仓压力是关键。在顶管过程中,实时观测顶进机头显示的泥水仓压力,调整根据顶进过程中顶进速度、排泥速度和进水压力值。顶进过程中通过有效适度的控制,达到了平衡的效果,除洞口外未发生沉降。

5.5 姿态控制及管节纠偏

矩形顶管不同于圆形顶管,因为圆形顶管顶进过程中机头偏转管节断面形式不受影响,但是矩形顶管出现偏转影响工作面形状,并可能引起管节缝隙漏水的质量问题,因此矩形顶管的难度高于圆形顶管施工。顶进过程对顶进方向的高程偏差、轴线偏差、姿态进行了重点测量,姿态控制同样是顶进过程的控制重点。洞口始发时,顶管机与后续3节管节之间进行机械连接,防止机头过重始发下沉。

顶进过程中除对操作台仪表数据进行观察外,每天进行1次管节内的实地测量,将测量数据与仪表数据比对,防止出现系统数据错误或传感器故障等客观因素,影响对纠偏情况的判定。顶进时,出现轻微扭转和高程偏差现象,按规范计算轴线与外边角高差最大是1.4 cm,规范允许值为8 cm,在规范允许范围内。

根据观测数据提前预判偏转趋势,按照“勤测量、勤纠偏、微纠偏”的原则,采取偏转措施。对于出现的规范允许范围内偏差,纠偏遵循“先纠高程、后纠轴线、小角度连续纠偏”的原则,其中高程和轴线纠偏采用机头的纠偏油缸进行纠偏,纠偏油缸的伸出量一次不超过2 cm。机头偏转纠偏主要通过粘土输送泵注浆打泥,当具有超一个方向连续偏转的趋势且偏转角度大于等于0.4°时,开始往机头偏转侧的底板和侧壁注浆孔内打粘泥,主要成分为钙土,及时调整了机头偏转,保证了顶进姿态。

5.6 防后退措施

(1)顶管埋深较大,顶管机迎面水、土压力大,管道初始顶进阶段,应连续施工,中途暂停顶进时,千斤顶应顶住末端管节。

(2)顶进结束后,末端应设置防后退挡块或对末端3~5节进行机械连接,以消减顶进过程中弹性压缩的回弹,避免因为弹性压缩释放增大管节间缝隙,造成漏水。

6 结束语

本项目通过实施,验证了泥水平衡法顶管施工适用大断面矩形超长距离管廊顶管,通过前期认真策划,过程严加管控,在施工速度、施工质量方面均满足规范要求,施工进度和总顶力控制指标控制达到或超出了预期,取得了较好的效果,为类似工程施工积累了成功经验。泥水平衡法在顶进过程中应连续施工,适用泥浆泵流体形式出渣,提高了工作效率,加快了施工进度。但每次管节吊放和安装过程中,均需断开泥浆进出管道和减阻泥浆管道,因此在场地空间和吊装能力满足的情况下,加长预制管节可加快施工进度。

摘自《建筑技术》2024年1月,雷震,王树迎