行业动态

挠度可控的钢网架快速整体连续提升技术研究与应用

来源:admin 浏览量: 发布时间:2024-12-19 16:31:33

1 工程概况

长沙洋湖卓伯根商业综合体天井屋盖的部位为双曲面单层网壳钢结构体系,网壳长72.8 m,宽28.5 m,支座高度22.7 m,矢高3.1 m,网壳中心距离建筑边线为36.4 m,天井建筑面积为1 628.7 m2,总重154.7 t,提升时不计补缺杆件质量约120.0 t。网壳由承重主梁及支持玻璃板的次梁组成,主梁最大间距为7.5 m。主次梁均为矩形钢管,采用强度等级Q345B钢材,其中主杆件尺寸为400 mm×200 mm×18 mm。

2 建模分析

运用midas Gen对结构建模,分析全过程施工工况及转换过程受力情况,为围檩截面、预应力锚固值、预起拱量、提升拉力提供准确数据,同时分析各阶段主要构件内力、应力、变形、振动频率等参数,为施工监测提供依据,有限元分析整体模型如图1所示。

图1 有限元分析整体模型

3 施工工艺

采用地面同位拼装、整体同步提升的施工工艺如下。

(1)确定提升主体结构空间坐标系,定位安装钢结构网壳63个节点的胎架;(2)在胎架上定位圆钢管节点角度,进行焊接固定;(3)拼装焊接钢结构的主要杆件和次要杆件,设置围檩将提升主体约束成一个闭合的整体;(4)安装扒杆、提升设备;(5)对网壳下部14根预应力钢丝绳进行张拉锚固;(6)采用群集单轨吊车进行整体同步的连续提升;(7)连接网壳和支座、次要杆件补缺。

4 整体连续提升施工技术

本研究介绍了一种新型整体提升技术:集群单轨吊车对钢屋盖进行整体提升,采用围檩、预应力钢丝绳、预起拱的方式提高结构刚度、约束结构变形、保证结构提升过程对标高的精准控制,并在提升过程中使用计算机控制和传感器监测,对结构的温度、应力、挠度、振动等进行全自动化监测管理。

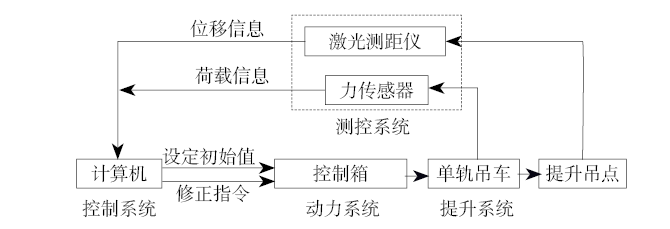

通过数据反馈和控制指令传送升降信号,实现同步升降、负载平衡、姿态修正、应力控制、操作锚固、过程显示、故障报警等功能,同时可实现单台升降机的微控,从而满足整体升降安装技术中同步提升和误差调整、单点位移精细调整等特殊要求,确保提升安全性与平衡性,实现主体整体、同步、连续、快速地提升。整体提升控制系统如图2所示。

图2 提升系统同步控制

4.1 挠度控制技术

4.1.1 围檩

提升主体结构末端为非闭合的自由端,无约束限制,导致整体刚度小,挠度大。围檩可将提升结构的主次梁连接成为一个闭合的整体,有效提高整体结构刚度,围檩的截面依据MIDAS分析结果选取。

4.1.2 预应力筋安装及张拉

设置围檩后,结构仍有约300 mm挠度。经分析,对主要杆件施加临时预应力,形成拉杆拱结构,以提高整体刚度。为了便于安装、拆卸和施加预应力,采用钢丝绳、单轨吊车预应力体系。

预应力系统包括钢丝绳、单轨吊车、拉力传感器、控制箱、控制器,将单轨吊车和拉力传感器串联接入钢丝绳中,单轨吊车、拉力传感器与控制箱及控制器连接,以保证预应力值准确。

预应力的施加采用双钢丝绳,通过钢丝绳绕过支座耳板实现,由于与耳板之间存在摩阻力,提升过程中因振动影响可能导致钢丝绳在耳板处滑移而出现预应力损失,因此采用超张拉至设计值两倍预应力,再逐步放张至设计值的方法预消除摩阻力隐患。由于分批张拉,后张拉钢丝绳对先张拉钢丝绳会产生约8 %~15 %的预应力损失,采用先超张拉后张放至设计值的施工方法,可有效避免预应力损失。

4.1.3 预起拱

结构施工过程支撑体系与成形阶段不同,导致结构施工过程挠度远大于设计要求,通过增加围檩约束杆件自由端的位移,适当施加预应力后仍有约100 mm挠度,为保证安装完成后与设计理论计算挠度一致,对网壳结构进行了预拱。预拱后壳体刚度略有增大,且提升过程产生挠度与预拱值抵消。试算后对挠度大于30 mm的节点进行预拱,预拱值为该主节点挠度的2/3。

4.2 提升系统安装

将扒杆安装在5层天井周围的1圈箱形梁和圆管柱上,与结构梁柱焊接固定。扒杆采用H型钢,扒杆背部和两侧加100 mm×10 mm的方钢管斜撑,防止拔杆侧翻。为进一步保证扒杆的稳定性,各个扒杆沿扒杆臂方向张拉预应力钢筋,锚固于楼板。

提升控制系统包括单轨吊车、拉力传感器、单轨吊车控制箱、主控箱和控制器,单轨吊车、拉力传感器与单轨吊车控制箱连接,分控箱与主控箱连接,主控箱与控制器连接。将拉力传感器安装在提升扒杆上,将单轨吊车与拉力传感器连接在一起,单轨吊车的提升铰链端部固定在吊点。

4.3 预提升

预提升时分控受力较小的吊点先受力,再启动受力较大的吊点,分级加载使钢结构离开拼装胎架,当钢结构离开拼装胎架100 mm后,暂停提升控制系统,使钢结构在空中停留≥6 h,同时做全面检查,各项检查正常无误后可进行正式提升。

4.4 正式提升与焊接

正式提升前进行姿态检测调整,利用激光测距仪检测各吊点的离地距离,计算出各吊点的相对高差,通过提升控制系统调整各吊点的高度,使钢结构达到设计姿态。

采用0.09 m/min定速连续提升,在提升全过程进行位移监测、提升力监测、下挠监测,根据设计值及现场工况进行动态调整,保证吊点间位移差在±5 mm以内,提升力波动在设计值±5 %以内,下挠波动在设计值±10 %以内。网壳提升过程不做人为间断设置,如遇个别提升设备故障,必须在原点增加新的设备后拆除故障设备,严禁在空中检修设备。

提升过程中监测临时固定拉索钢丝绳张力变化情况,遇到钢丝绳张力变化速度超过正常值时,立即停止提升。过程中采用自动监测、自动停止,超欠载15 %报警,超欠载30 %停机。

提升至屋面设计安装标高时停止提升,微调杆件位置,并在杆件上焊接防坠板,对杆件与周边箱形梁或钢柱进行间断焊固定。就位完成后先对主次杆件进行全位置焊接,以长短轴为中心向两侧对称焊接。

4.5 卸载

确认杆件焊接完成后,逐级卸载,直至提升控制系统完全不受力。确认钢结构安装稳定后,拆除提升控制系统、提升扒杆、挠度控制系统、围檩、扒杆。

5 施工监测

为了进一步保证整个提升及卸载过程中安全稳定,需对钢网壳及扒杆进行相应的变形和应力监测。

在钢网壳吊点及跨中、扒杆端部安装棱镜,采用全站仪采集原始三维坐标。在提升、卸载阶段对观测点进行观测记录,整理结果并及时反馈至相关人员。同时,在钢网壳主杆件中部、扒杆根部等结构应力最大部位,安装应变传感器,监测施工过程中钢结构的应变变化。如出现异常,采取相应的解决措施后方可继续施工。

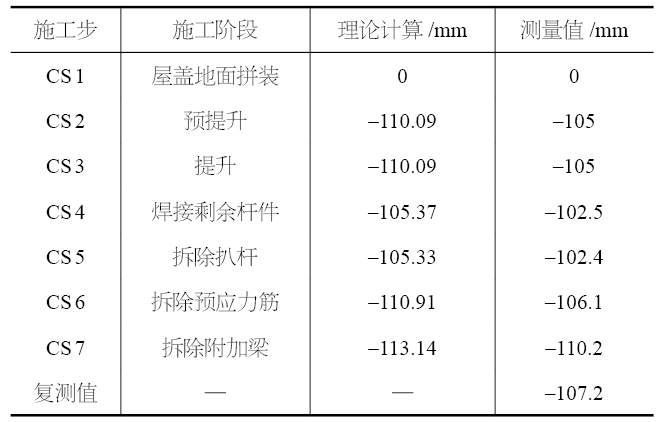

网壳中部挠度监测结果见表1,最大变形值为110.2 mm,对应预拱值为92 mm,实际下挠值为18.2 mm,复测实际下挠值为15.2 mm,与仅有自重的设计工况下最大下挠值15.7 mm接近,满足设计要求。

表1 网壳中心挠度测量结果

由表1可知,理论值与实际测量值存在2.87~5.09 mm的偏差,占比2.72 %~4.54 %,说明施工偏差控制有效。

6 结束语

(1)对大跨度钢网壳结构采用集群单轨吊车提升技术,结合施工力学、智能控制的技术体系,实现了大跨度高空连续整体提升。

(2)采用设置围檩、施加临时预应力,是可有效提高柔性结构整体刚度且易于实现的方法。

(3)通过MIDAS精确分析,对钢网壳主节点预起拱,可有效降低对围檩及预应力的要求,保证施工与设计的一致性。

(4)采用地面同位拼装后多点整体提升的方式,大幅提高施工效率,缩短了工期,保证了施工准确性,降低了拼装作业风险及工程成本。

摘自《建筑技术》2023年10月,金泽乾,王博,卜钟鸣, 刘甜,周凌宇,石敬州