行业动态

建筑技术 | 不同环境温度对预制构件早期养护碳排放量影响的研究

来源:admin 浏览量: 发布时间:2024-12-19 16:28:08

随着装配式建筑标准体系不断完善,混凝土预制构件已成为我国施工行业技术创新的焦点,预制构件行业朝着高品质、绿色化、标准化方向发展,然而目前行业仍然存在诸多问题,如构件厂产能达不到设计产能、劳动生产率低下、生产过程中浪费严重等问题给行业的发展带来了一定困难。结合生产工艺进一步探讨预制构件在不同环境条件下的养护温度、养护时间与强度之间的关系,并针对不同养护条件下的碳排放量进行计算,以期为预制构件的养护过程提供支撑,进而降低耗能。

1 温度对混凝土早期强度的影响机理

混凝土是由胶凝材料、骨料和水共同构成的复杂多相聚焦体,从微观结构来看由水泥凝胶、氢氧化钙结晶、毛细管、未水化的水泥颗粒、孔隙水、凝胶孔隙、骨料颗粒及气泡等组成,其强度取决于:硬化的水泥浆强度、浆体–骨料粘结强度及骨料的特性。在这3个因素中,温度对水泥浆的强度影响最直接,而水泥浆的硬化强度直接决定混凝土早期强度。

温度对混凝土强度的影响表现在以下3个方面:(1)水化反应的速率;(2)混凝土内部结构的特性;(3)蒸发和干燥速率。一般来说温度升高会加快水化反应速率,强度提升更快,同时也导致水分蒸发速度加快,水分的散失既阻滞了水泥的水化,又使混凝土因失水而收缩,导致早期裂缝的产生,因此在高温养护时,尤其要注意混凝土保湿,综合混凝土早期养护对温度与湿度的要求,采取蒸汽养护的方式,可大幅缩短生产周期,提高产出率。

2 配合比及试验结果

2.1 配合比设计

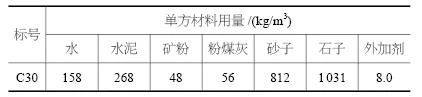

采用C30混凝土开展研究,配合比设计见表1。

表1 C30配合比

注:为提高模具周转率,外加剂掺有早强组分。

此设计配合比混凝土工作性能见表2。

表2 混凝土工作性能

2.2 试验设计及结果

试验在环境温度分别为25 ℃、10 ℃、–5 ℃的3种情况下开展,在设计养护温度分别为25 ℃、40 ℃、60 ℃的条件下,研究时间与强度的关系,试验结果见表3。

注:养护强度为从升温阶段算起达到养护时间后,拆模静置1 h后的强度。

3 试验结果分析

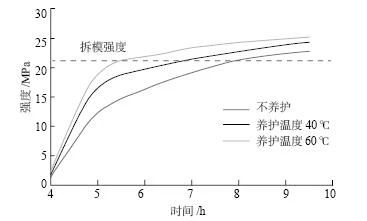

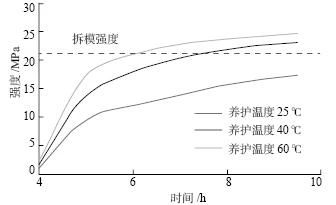

根据试验结果,绘制强度–时间关系曲线如图1~图3所示。

图1 25 ℃环境下养护温度对构件强度的影响

图2 10 ℃环境下养护温度对构件强度的影响

图3 –5 ℃环境下养护温度对构件强度的影响

从图1~图3可以看出,(1)当环境温度为25 ℃时,预制构件在不养护的情况下,8 h可达到拆模强度,在养护温度为40 ℃的情况下,7 h可达到拆模强度,而在养护温度为60 ℃的情况下,5.5 h左右即可进拆模;(2)当环境温度为10 ℃时,在预制构件养护温度为60 ℃的情况下,6 h可达到拆模强度;在养护温度为40 ℃的情况下,8 h可达到拆模强度,而养护温度为25℃的情况下,预制构件在养护9.5 h后仍未达到拆模强度;(3)在环境温度为-5℃时,养护温度60 ℃、40 ℃达到拆模强度对应的养护时间分别为6.5 h和9 h,养护温度为25 ℃时,养护9.5 h后强度仅为15.4 MPa,仅为构件设计强度的51%,不具备拆模条件。

结合混凝土终凝时间及强度时间曲线来看,(1)当环境温度为25 ℃时,预制构件在10 h内完成养护即可满足24 h生产周期要求,首选不蒸养的模式进行构件养护;(2)当环境温度为10 ℃时,预制构件应在养护7.5 h内达到拆模强度,此时养护温度应设置为40~60 ℃;(3)当环境温度为–5 ℃时,混凝土收面时间远大于24 h,此时宜采取模台预热,预养护等方式缩短构件收面时间,而当养护温度为40 ℃时,经历9.5 h养护方能达到拆模强度,因此应提高养护温度。

4 碳排放量计算

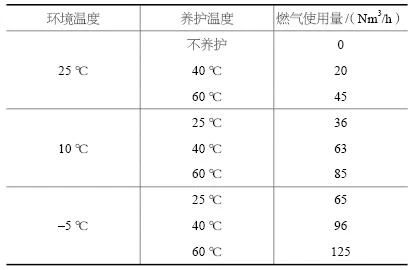

结合北京某预制构件厂的实际生产条件进行研究,采用可同时对60 m3构件进行蒸汽养护的立体式养护窑进行预制构件养护,将自动启停蒸汽发生器作为供热设备,窑内温度通过温度传感器进行自动控温,以确保养护温度在预设温度范围内。通过测算,不同环境下不同养护温度对应的燃气使用量见表4。

表4 不同环境下不同养护温度对应的燃气使用量

燃气产生的二氧化碳排放量G按式(1)计算:

式中:G为碳排放量,kg;Mf为燃料的消耗量,104 Nm3;HVf为单位燃料的平均低位发热量,按规范取值389.31 GJ/t;Cf为单位热值含碳量,按规范取值0.0561 tC/GJ;OXf为氧化率,按规范取值99.5 %。根据计算结果,绘制碳排放量与养护时间之间的关系曲线,如图4~图6所示。

图4 25 ℃环境下养护温度对碳排放量的影响

图5 10 ℃环境下养护温度对碳排放量的影响

图6 –5 ℃环境下养护温度对碳排放量的影响

结果所示,从降低碳排放量角度来看,(1)当环境温度为25 ℃时,应选择不养护的模式对构件进行养护;(2)当环境温度为10 ℃时,养护温度60 ℃,达到拆模条件的碳排放量为4 063.68 kg,养护温度为40 ℃,达到拆模条件碳排放量为4 015.87 kg,排放量基本相当,应根据养护时间调节养护温度;(3)当环境温度为–5 ℃时,养护温度60 ℃,达到拆模条件碳排放量为6 474 kg,而养护温度40 ℃达到拆模条件碳排放量为7 266.82 kg,应选择提高温度、缩短养护时间,这与构件生产工艺要求一致。

5 养护工艺要点

5.1 养护设备选择

对于蒸汽发生设备,目前符合绿色环保要求的是燃气锅炉和蒸汽发生器,在能耗方面,蒸汽发生器可进行并联式配置,按蒸汽需求量灵活叠加,远近距离分布式安装,可大幅节省蒸汽管道传输的热损失和管道运行维护成本。同时蒸汽发生器可充分吸收尾部烟气自带的热量,将排烟温度控制在60℃以内,有效减少高温烟气造成的污染和浪费,降低能源损耗,各厂家应根据自身实际情况选择合理设备。

5.2 养护工艺

预制构件的蒸养过程应按照静置–升温–恒温–降温的工艺流程执行。

(1)预制构件收面完成后宜静置15 min,不宜直接升温。

(2)静置阶段过后,缓慢有序地开通蒸汽,持续提高养护温度,升温速度应控制在10~15 ℃/h,谨防产生胀裂性裂纹,最高温度不宜超过60 ℃。

(3)构件达到预设温度后,应停止升温并保持,期间应通过多点测温,控制养护温度。

(4)达到预设时间后,可有序关闭蒸汽,降低养护温度,降温速率应不超过10 ℃/h,当养护温度接近室温时,方可进入下一步操作。

5.3 构件保湿

预制构件养护过程中要重点关注构件保湿,若构件表面不能保持湿润,会造成水分过早蒸发产生干缩裂纹或水化反应不充分,因此在养护过程中要重点关注构件保湿。常用作法有喷雾、覆盖薄膜等。养护完成后仍需进行后续的保湿养护工作。

6 结论

(1)预制构件厂为提高构件生产效率,可采用蒸汽养护的方式提高构件早期强度,按24 h为一个生产周期计算,从浇筑到养护完成需控制在16 h之内。

(2)在环境温度为25 ℃的情况下,从节约能源的角度来看,首选不蒸养的模式进行构件养护。

(3)当环境温度为10 ℃时,养护温度应设置为40~60 ℃,此时养护阶段碳排放量为4 015.87~4 063.68 kg。

(4)当环境温度为–5 ℃时,宜采取预热模台、预养护等方式缩短构件收面时间,并提高养护温度,降低碳排放量,但不宜超过65 ℃。

(5)构件养护过程中应注意升温、降温速率及构件的保湿养护。

摘自《建筑技术》2023年10月,孔凡敏