总工委员会

行业动态

城市轨道交通车辆基地高填方路基施工技术应用

来源:admin 浏览量: 发布时间:2024-11-21 15:04:30

1 工程概况

目前长春市已有正在使用车辆基地5个,正在施工车辆基地7个。其中长春地铁2号线东延莲花山停车场填方高达14m,是长春地区填方最高的停车场。

长春地铁2号线东延正线全长10.607km,共设车站6座,线路设莲花山停车场1座,用于分担全线车辆的临修工作,用地约17.1亩。停车场设计挖方量30.6万m3,设计填方量43.1万m3,轨行区填方最高处达14m。

2 路基设计方案

2.1 轨行区路基设计方案

由于填方高度较高,铁路路基沉降控制要求较为严格,本工程轨行区路基部分采用复合路基。填方高度大于4m的区域采用CFG桩处理,CFG桩布设于轨道两侧。

基床表层及底层均选用B组填料,考虑长春地区的标准冻结深度为1.70m,选用对冻融不敏感的材料,优先选用砾石类、碎石类及砂类土中的B1、B2组填料。基床以下选用C组填料。其塑性指数不大于12,液限不大于32%。

2.2 轨行区路基沉降要求

(1)运用库以外区域:路基施工后沉降量不大于200mm,沉降速率不大于50mm/年。

(2)库内、库外碎石道床过渡段:要求路基工后沉降不大于100mm。

(3)库内整体道床区工后沉降标准为不大于 20mm。

3 路基施工技术及控制要点

3.1 试验段

路基正式施工前应在场地内设置试验段,用以确定压路机型号、压实遍数、虚铺厚度、压实方式等。

本项目选用3000m2范围作为试验段,最终确定虚铺厚度30cm,采用20t压路机碾压6~8遍。

CFG桩施工采用长螺旋钻钻孔灌注桩,现场对CFG桩施工时进行试桩试验,保证钻机参数在合理规定区域内,控制钻机施工桩长,并检验灌注桩的承载力。试验桩为3根,其中2根在库内试验,1根在库外轨行区试验。

3.2 土方回填施工技术及控制要点

3.2.1 土方平衡区域划分

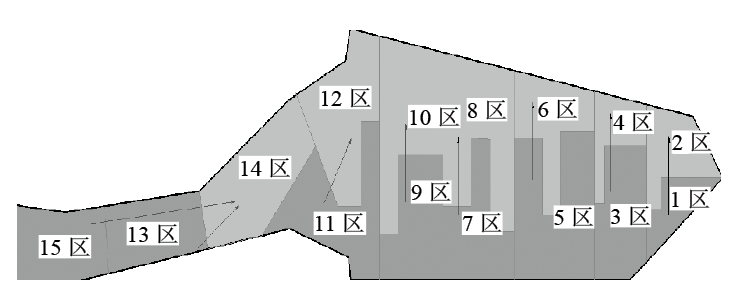

由于莲花山停车场土方平衡量较大,施工前采用Civil 3D软件进行土方计算,将整个场区填方、挖方分别划分为若干个小区域进行土方平衡计算,保证施工时土方平衡的合理性(图1)。

图1 土方平衡作业区域划分示意

3.2.2 土方清表

停车场用地原状地形分布较为复杂,场地为林地,停车场用地表层内有大量的素填层、杂填土层,且含有大量植物根系等有机质,清表时需全部清除,清表厚度在1~1.5m。现场挖填施工完成后针对地基承载力对现场填方区进行试验检测,监测数据不小于150kPa。

3.2.3 土方回填

路基基床采用B组料回填,基床以下采用C组料回填,回填前需将土料送检,满足要求后方可使用。

土方回填采用分层碾压,每层虚铺厚度为30 cm,采用20 t压路机碾压6~8遍。机械碾压反复进行,保证压实系数。压实方向为东、西两侧向中间进行,碾压时保证碾压机的压轮重叠宽度约15~25cm。

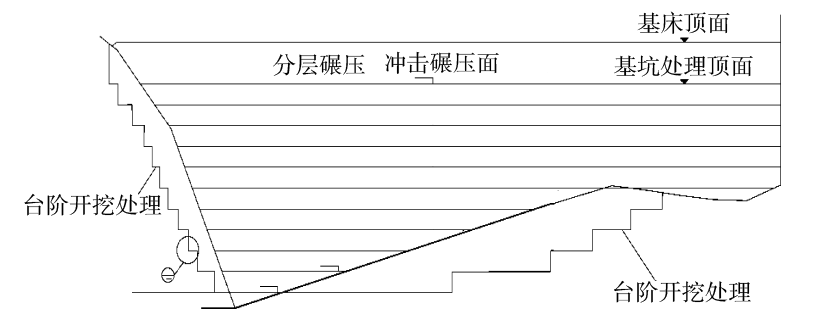

在碾压施工过程中,保证碾压机距离不小于回填土边缘500mm,防止碾压机的倾覆等意外情况。针对碾压机无法进行施工区域采用人工进行施工碾压。为减少后期沉降填方超4m部分,在分层碾压的基础上,每回填1m采用冲击碾压(图2)。

图2 分层碾压断面示意

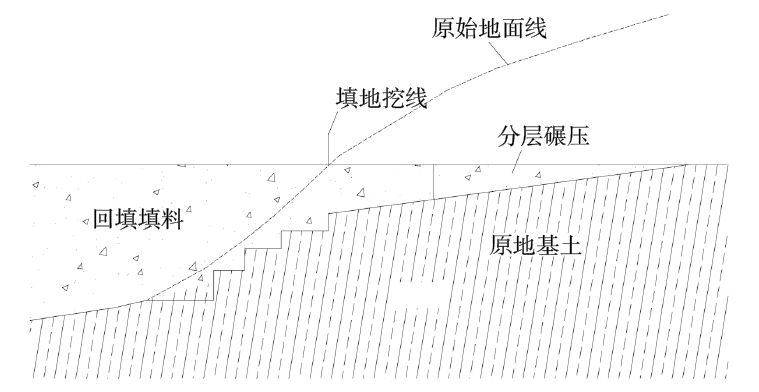

场区内零线附近填挖方交界位置处,当地表坡度陡于1∶6时,在开挖深度不小于3.0m后按坡度1∶8开挖成斜坡,采取分层回填处理(图3)。

图3 填挖交界面过渡段处理示意

由于莲花山停车场场地形似盆地,场地内地表水均向场地最低处汇集,场地最低处长期存水,导致含水率过大,形成淤泥,需将淤泥清理干净,施工过程中发现由于地下水位较高,在淤泥清理干净后,短时间内地下水将上返至地面。针对该情况,项目部将淤泥清理后立即回填B组料或三七灰土,防止地下水上返。

3.2.4 回填质量控制

施工过程中要严格控制回填厚度,回填厚度宜控制在200~300mm,回填厚度过大将导致压实度不符合要求。

填方区域回填土的土质情况直接会影响填方区的压实质量。在正式填方区压实前,要施工一段区域进行试验,保证其回填土的含水率符合要求。回填土过于干燥,会导致夯压不实;回填土过于湿润,则易导致回填土成为橡皮土。

各种土的最优含水量和最大密实度根据试验确定。使用振动碾时,可控制在–6%~+2%范围内。

现场施工时土料含水量一般以手握成团,落地开花为宜。当回填土过于湿润时,应采取相应措施治理,保证其含水率符合规范要求。

长春地区雨季在每年7–9月份,大面积土方回填应尽量避开雨季进行施工。土方回填严禁冬期施工。

回填土保证每300mm压实一次,保证每层回填土的压实系数以及K30检测,回填土压实系数检测合格后将进行下一层300mm回填土回填及压实。

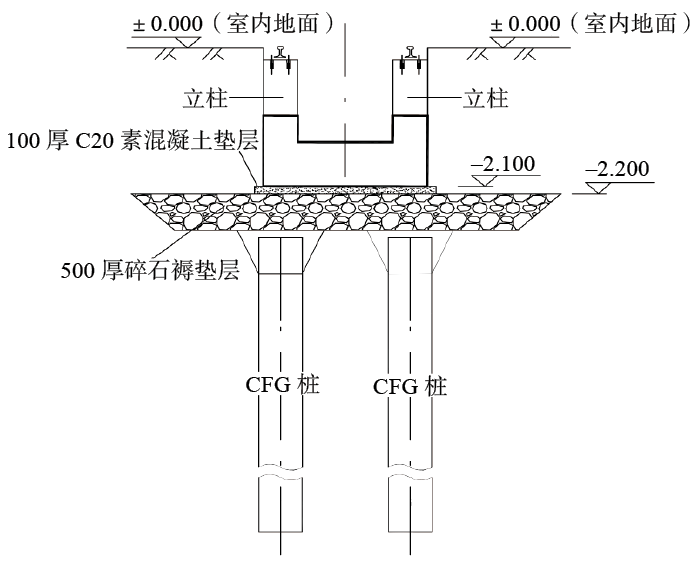

3.3 CFG桩施工技术及控制要点

为使轨行区下沉误差符合规范要求,在填方高度大于4m的区域,要采用CFG桩加强桩间土的承载力,保证回填土的精密度,从而增加其压实系数。CFG桩位于库内回填土区域,CFG桩横向排布间距均匀为2.0m,现场水泥碎石粉煤灰桩长为7~13m(图4)。

图4 检查坑基底CFG桩加固代表性横断面示意

3.3.1 CFG桩施工技术

CFG桩所处地层为粉质粘土、全风化花岗岩,采用长螺旋施工工艺。采用JZU90钻机进行施工。

施工前钻机调直钻杆,与测量人员放置点位对应后,开始进行灌注桩钻孔施工,钻机钻底缓慢下降,使桩头钻点与地面桩点所对应后,开始进行桩成孔施工,钻头钻进0.5~1m进尺后检查数据及钻机情况一切正常后,再继续钻进至设计标高。

灌注混凝土时严格控制成孔质量、混凝土流放速度、长螺旋钻机提钻速度、孔位点准确度等质量控制因素。当长螺旋钻及钻孔至设计标高时,地泵开始放混凝土,通过管体连接钻机进行混凝土输送,通过混凝土的灌入,逐渐提升钻杆,保证混凝土输送的连续性从而保证钻机均匀速度提钻。

为了防止CFG桩出现断桩等问题。提钻速度与混凝土泵送速度保持一致,提钻速度不大于3m/min,泵压不小于6MPa,并使钻头保持在混凝土内1.0m以上(即钻杆内始终保持混凝土高度大于1.0m)。

3.3.2 施工质量控制

当长螺旋钻机与现场测量人员放置桩位对应时,保证钻机不再进行移动,保证钻机的钻点与所对应点位误差控制在2cm。开始进行下钻,不得进行反转或提升钻杆等情况。

拔钻杆中应连续泵料,不得停泵待料,避免造成混凝土料离析、桩身颈缩和断桩,保证混凝土灌注量,控制充盈系数大于1.0,混凝土超灌0.5m。

当长螺旋灌注桩提钻至设计标高位置后,停止混凝土的灌入。提钻速度不宜过快,防止CFG桩混凝土施工过程中发生离析情况,保证其管内混凝土质量。泵压提钻时应慢度进行,保证提钻的上升速度控制在1.8~3.0m/min,速度过快在软弱地层易塌孔或颈缩。

3.4 沉降检测

3.4.1 沉降观测

莲花山停车场沉降观测使用沉降板,沉降板材为钢板。沉降板埋设于砂垫层上,埋设时,沉降板底槽应平整。沉降板的金属测杆,测杆应与底板焊接为一体;套管采用塑料管,它应具有一定的强度和刚度。

随着挖方区回填土的增高,测量沉降工具也逐渐增高,每节观测杆长度控制在50cm范围内。每段完成后的侧杆顶面应高于套管最上侧的套管口。

3.4.2 水平位移观测

水平位移观测方法为地面水平位移。地面水平位移采纳位移边桩观测形式。位移边桩埋设在地基处理褥垫层外侧3m处。边桩采用100mm松原木制作

而成。边桩的埋入深度为1.5m,露出地面为10cm。埋置时采用打入法,桩周围必须保证其密室程度。

桩周围上侧50cm用混凝土浇筑固定。在整体桩位图中边缘处桩顶部应预埋金属探测头,并且保证位移边桩应做好登记并编号。

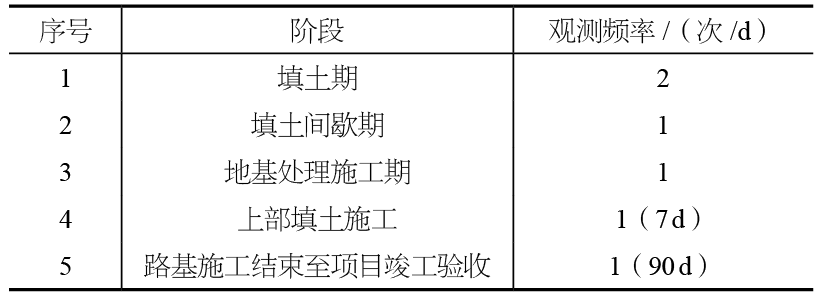

3.4.3 观测及检测频率

设计观测期为从桩基施工开始时间至项目竣工验收结束。观测及检测频率详见表1。

表1 观测及检测频率

4 结束语

作为长春地区轨行区高填方车辆基地路基,采用复合地基,施工采用分层碾压+冲击碾压相结合的方法,并且通过施工过程中细化管理,最终缩小轨道路基沉降,保证设计要求。

摘自《建筑技术》2023年9月,郑伟,刘忠华,齐世超