行业动态

超长倒三角弧形管桁架整体安装技术研究

来源:admin 浏览量: 发布时间:2024-10-22 14:17:58

1 工程概况

首都博物馆东馆结构分为主楼和共享大厅两栋单体建筑,两栋建筑之间采用地下展陈通廊和地上钢结构连廊连接。连廊采用滑动支座,使两个单体地上部分完全脱开。

共享大厅及连廊钢结构由地下劲性结构、地上箱形钢柱、异形柱及屋面析架组成。屋面析架采用倒三角弧形管析架结构,北侧长145.2m,南侧 192.3m。共享大厅屋面整体南高北低、东西两端高、中间低,最高点标高25.200m,北侧悬挑 9m、南侧悬挑4.5m,屋面架最大跨度 40m,架南北高差约11m。连廊主要为析架结构。

共享大厅及连廊主要截面形式包括圆管、焊接箱形、梭形、H形截面等,最大板厚为 50mm。材质包括Q345B、Q345C、Q355B、Q390B。

2 技术特点

与常规钢结构安装方式相比,超长倒三角弧形管桁架施工具有以下特点。

超长桁架为弧形倒三角桁架,桁架在加工厂整体加工,桁架组拼与预拼装结合,根据运输能力,分段运输至现场拼装后整体吊装,有效解决了因分段吊装或高空散装,空间角度的弦杆及腹杆,高空对接难度极大的难题。

根据桁架两端安装高差大的特点,对球铰支座特殊设计,低区支座锚固后,直接与桁架、钢柱焊接,高区支座锚固并设计临时连接螺栓,安装过程中支座栓接,使支座既能释放施工变形,又能满足支座整体受力前不变形。整体安装完成后,高区支座焊接,并解除高、低区支座锚固装置。

根据桁架安装就位位置的高差,设计吊装钢丝绳、桁架高点的两个吊点,直接采用钢丝绳吊装桁架低点的两个吊点,通过两个手动葫芦连接钢丝绳,再通过卸扣连接构件吊装耳板,通过调整葫芦从而调整构件角度。在吊装就位前,将构件高差调整至预定角度,需精准计算吊点位置。

现场拼装场地需平整、坚实,拼装胎架设置位置应与加工厂拼装胎架位置相同,最大限度地还原工厂预拼装条件,有效保证拼装精度。

对起重机作业区域软弱地基铺设路基箱,并对路基箱进行加固设计,所有路基箱均横向满铺,并通过临时连接板将路基箱连成整体。

采取铺设路基箱的方式加固地基,有效解决了大型履带式起重机在回填土路面作业路基软弱的问题。

3 工艺原理及流程

根据整体钢屋盖的受力特点,桁架整体尺寸长、跨度大,单榀桁架两端高差大,桁架与钢柱通过球铰支座连接,桁架安装过程中侧向力很大,且桁架下方混凝土结构复杂,一侧主楼屋盖已吊装,均无起重机站位条件。

这就要求在施工过程中只能选择单侧场地作为吊装作业面,施工过程中桁架自身稳定,不能发生侧向移动,要有足够的变形能力释放应力,且桁架与连系梁整体受力前,支座不能发生位移、转动等变形。

采用大型履带式起重机整榀吊装的方案,对桁架支座节点进行设计,预先锚固球铰支座,并将高点支座设计为临时栓接,使应力、应变顺利释放,并保证支座整体受力前不发生位移,保证了结构整体性,提高了施工速度,大幅缩短了施工工期,确保了工程质量及安全。

超长倒三角弧形管桁架整体吊装施工工艺流程:桁架加工制作→实地调查、收集资料→测量放线→吊装作业面处理→大型履带式起重机进场→钢柱安装→支座安装→桁架地面拼装、焊接→桁架整体吊装,与支座焊接→第二榀桁架吊装→桁架间联系梁吊装→下一单元吊装→整体屋盖安装完成。

4 整体安装技术要点

4.1 桁架加工制作

桁架在加工车间由单杆整体组拼成桁架,一整榀桁架作为一组加工单元,整体加工完成后,按运输长度拆分、发运至现场。

此加工方案,相当于将车间组拼与预拼装结合,保证了现场桁架对接精度。

(1)钢管弯弧。钢管采用专用的液压设备弯弧,钢管大多采用冷压成型,如钢管径厚比较小、冷压成型母材易开裂的情况下,采用热压成型。

(2)钢管相贯线切割。在专用相贯线切割设备上切割腹杆相贯线。

(3)桁架组拼。桁架在加工车间设计专用拼装胎架,分段整体拼装。拼装后拆分成运输分段,进入涂装车间,喷砂除锈、喷涂底漆和中间漆后运输至现场。

(4)由于屋面桁架超长,根据运输长度对桁架进行分段,每段不超过18m。

(5)现场拼装时应控制桁架的尺寸和桁架的预起拱值,按照深化设计说明要求预起拱值达到L/500,即107mm。

4.2 实地调查、收集资料

(1)桁架施工前应具备资料:吊装作业区地基承载力报告;钢柱焊接完成,钢柱连系梁焊接完成,且焊缝探伤合格;测量基线和水准点资料;工程设计有关文件。

(2)及时清除履带式起重机作业面地面障碍物等。

(3)施工场地应基本平整,地耐力满足设备行走要求。

(4)现场应有足够的拼装场地,且拼装场地的地耐力应满足要求。

4.3 测量放线

施工前先根据设计图纸和坐标基准点,精确计算出梭形柱支座,尤其是钢托座销轴孔的坐标,进行坐标数据复核。利用测量仪器进行放样,通知相关单位进行放线复核。

(1)吊装期间,利用全站仪全程跟踪测量。

(2)单体构件吊装完成后,及时对已安装构件进行复测。

4.4 吊装作业面处理

(1)履带式起重机行走区域为原基坑出土马道或回填土,局部坡度较大,对马道面平整、压实,并满铺钢板,设置排水设施。

(2)履带式起重机行走区域地面满铺路基箱,路基箱规格为2m×6m,履带与地面接触长度为8.7m。按两条履带下部承压10块路基箱计算,路基箱与土接触面积为120m2,按履带式起重机自重约400t为例,带载及考虑动力系数约480t,要求地基承载力约为40kPa。

考虑吊装时主臂与履带垂直,单侧履带受压极限值为80kPa,要求履带式起重机行走路线地基承载力为96kPa。

4.5 大型履带式起重机进场组拼

履带式起重机采用主臂+副臂工况,履带式起重机散件进场,由设备厂家组拼,组拼需100m长、10m宽相对平整的场地,组拼后经各方验收完成使用。

4.6 钢柱安装

(1)钢柱采用履带式起重机吊装。

(2)钢柱吊装完成后,吊装钢柱间连系钢梁。

(3)钢柱钢梁校正、焊接完成并探伤合格后,准备吊装桁架支座。

4.7 支座安装

(1)支座采用铸钢球铰支座。

(2)低区球铰支座出厂前焊接临时锚固装置,安装后与钢柱直接焊接。

(3)高区球铰支座出厂前除焊接临时锚固装置外,还需焊接4块长圆孔耳板,支座安装时暂不与钢柱焊接,仅在耳板处栓接固定,保证支座可整体小范围位移。

(4)桁架及连系梁整体安装完成后,焊接高区支座,拆除长圆孔耳板,并割除支座锚固装置。

4.8 桁架地面拼装

(1)桁架地面拼装长度应坚实、基本平整,场地软弱处需垫钢板,并通过拼装胎架调节标高。

(2)桁架拼装胎架设计位置应与加工厂分段胎架设计位置一致,最大限度地还原工厂预拼装条件,保证拼装质量。

(3)桁架现场拼装完成后,对接口焊接并探伤完成后整体吊装。

4.9 桁架整体吊装、焊接

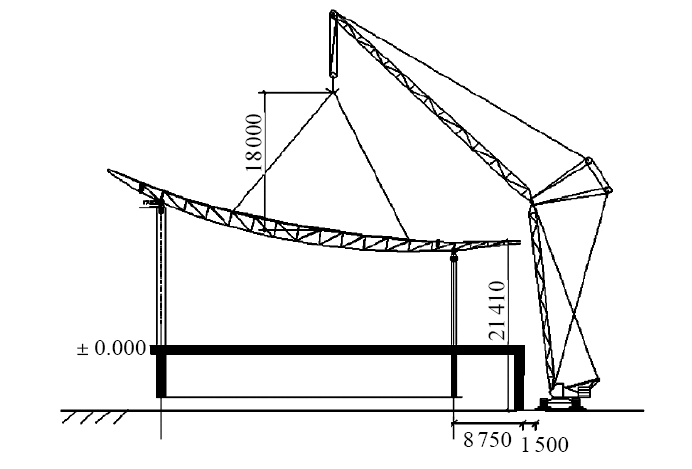

(1)根据桁架重量选择吊装钢丝绳及卸扣,如图1所示。

图1 单榀屋面桁架吊装立面示意

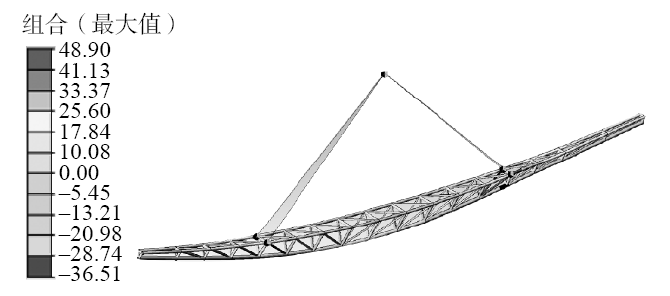

(2)桁架吊点位置选择应使用软件计算分析,以首都博物馆东馆共享大厅桁架为例(图2),吊点位置左端钢丝绳距边距离为13.3m,右端钢丝绳距右端14m;构件重心距左端26.2m,距右端26.8m;钢丝绳左侧长度15.8m,右侧长度18.6m;夹角45°。应力最大值为48.90MPa。

图2 应力云图

以上计算结果可知,吊装过程中悬挑端变形:20.76mm < 13288/200=66.44mm;应力最大值为48.90MPa,满足规范要求。

5 结束语

采用桁架整体吊装技术有效减少了现场高空对接,实现了现场桁架弦杆零偏差对接,整体安装偏差小于规范要求。

将吊装的关键线路工期分解到地面拼装的非关键线路上,共节约工期20d,节约机械费及人工费共计110万元,经济效益明显,对同类工程施工具有很好的借鉴作用。

摘自《建筑技术》2023年9月,李振波,刘进伟,韦娴