行业动态

建筑技术丨BIM技术在复杂条件下地下空间结构施工中的应用

来源:admin 浏览量: 发布时间:2025-08-28 18:33:56

1 工程背景

浙江省全民健身中心工程位于杭州市体育场路,项目为一栋大型单体钢结构体育场馆。项目建筑高度64 m,总建筑面积197 135.60 m2,地下室与南侧的拆迁安置房地下室连成一体,共用一个基坑支护体系,基坑面积30 065 m2,占整个施工用地的80 %。全民健身中心地下室为地下3层结构,安置房项目则地下室为地下1层结构(局部区域为地下3层)。

2 施工难点

2.1 施工场地狭小

本工程基坑面积大,基坑外留给各类加工厂、材料堆场以及临时施工道路的场地严重不足,同时因工程周边无空余场地租用于办公与生活使用,只能将办公楼与宿舍楼一同布置在场地内。如何在有限空间对场地进行三维化精细布置,在满足各阶段不同施工工序对场地使用要求的前提下,使场地利用率最大化,是工程最先面临的难题。

2.2 塔式起重机布置难度大

2.2.1 结构构件繁杂

全民健身中心与南侧安置房两个工程存在有钢桁架、钢柱、钢梁、PC叠合板等多种复杂结构构件,不同构件对于塔式起重机起重性能需求差异大,选择塔式起重机型号、臂长时既要满足相应构件起吊需求,又要避免性能过剩。

2.2.2 周边环境复杂

场地内存在办公楼、宿舍楼等临时建筑设施,同时工程周边高楼林立,西南角原有居民楼紧邻工地围墙,塔式起重机臂长的选择受到一定限制。

2.2.3 群塔动态变化多

为了节省塔式起重机租赁成本,采用了三阶段群塔布置与转换技术,将吊装钢结构构件的大吨位塔式起重机放在后期钢结构施工前安装,前期使用常规型号的塔式起重机,满足地下室及安置房上部结构的施工需求。该方案对于不同阶段大常规塔式起重机之间的转换流程、转换节点和转换条件要求较高,又因南侧安置房工期相对较短,场内各建筑进度不同导致塔式起重机间位置、高度相互变化、相互影响,使群塔之间的动态关系显得更为复杂。

基于上述原因,由于群塔布置时所需考虑的因素太多,对于使用传统的基于CAD图纸的平面二维布置方法来说,过程过于烦琐且容易产生疏漏。

2.3 “两墙合一”施工难度大

2.3.1 地下连续墙预埋件施工精度差

本工程采用“两墙合一”的设计,地下连续墙作为基坑围护结构的同时,后期兼作地下室永久外墙使用,其结构应与地下室梁板结构需进行有效连接,因此会提前在钢筋笼上焊接大量的预埋件,预埋件预埋精确度对于后续地下室结构施工至关重要。

2.3.2 衬墙钢模板排布要求高

地下连续墙内侧设计有1道250 mm宽的内衬墙,内衬墙一侧紧贴地下连续墙,施工时只能采取单面支模的方式。为保证衬墙施工质量,决定使用可移动三角撑组合钢模板替换传统的木模板作为其单边支模措施。

如何通过对钢模板尺寸进行优化设计,提高其周转使用次数,使内衬墙成型质量得到保证的同时降低相关措施成本,是一项需要着重解决的问题。

2.4 地下室局部结构施工难度大

南侧地下室存在层数不一致的问题,地下1层结构区域需等待地下3层施工后才能继续进行施工,影响该区域工期进度以及基坑安全。同时,两个区域交接处需进行土方回填,但是由于场地道路的限制,导致回填条件差。

为此,施工方考虑借助BIM施工模拟技术,对比各类解决方案,从安全、成本、工期、质量等方面分析各个方案的优缺点,从中寻求最优解决方案。

3 BIM技术解决措施

3.1 施工场地三维布置

3.1.1 周边环境建模

根据设计图纸中工程周围道路、建(构)筑物的位置、平面尺寸、高度等,建立相应的模型,其中周边建筑用体量进行简单表达。

3.1.2 场地临设建模

根据公司标化手册建立工地围墙,将办公楼、宿舍楼、配电房、洗车池等逐一布置在基坑外有限场地内。由于剩余场地有限,钢筋(木工)加工棚、材料堆场等在基坑3道内支撑建模完成并进一步优化后再行布置。

3.1.3 栈桥板优化

根据土方开挖作业及地下室施工区域安排,结合施工道路规划,对原设计栈桥板进行调整,首层及第2道支撑上增加栈桥板用于放置各类加工棚及材料堆场;对东西向和南北向栈桥板通行道路的人行道、转弯半径等进行规划,保证场地交通安全前提下满足施工通行条件。

通过BIM三维布置对场地进行提前规划,使场内道路、临建设施能够更好地服务于现场施工,为后续相关施工工序,如塔式起重机布置安装等的实施提供良好基础。

3.2 分阶段群塔布置

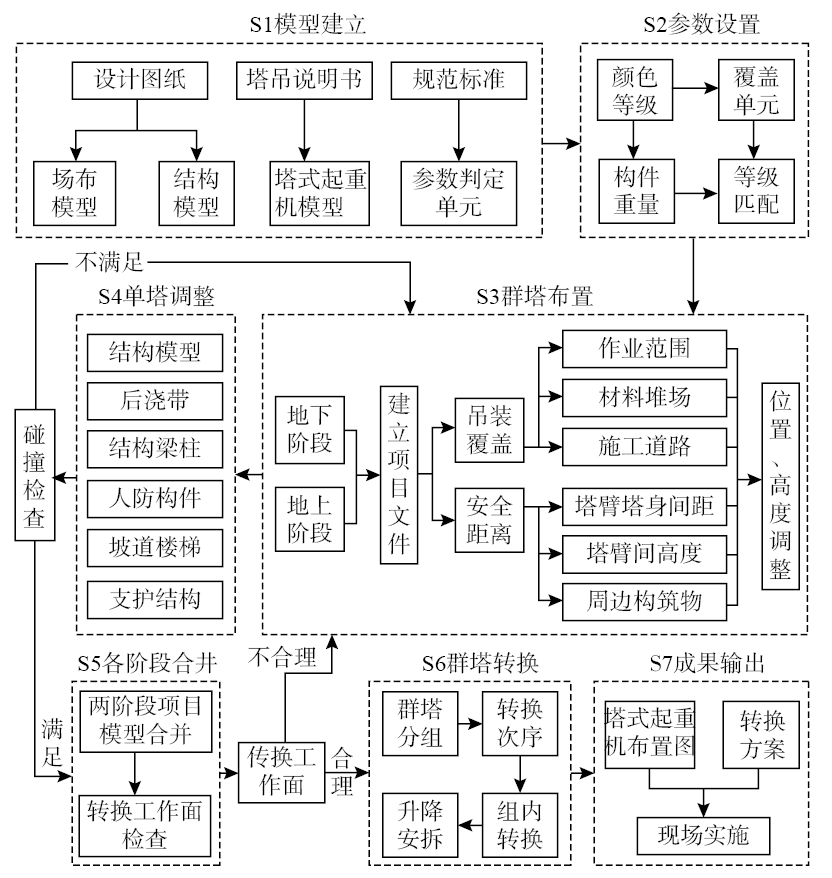

群塔BIM布置流程如图1所示,在优化后的三维场布模型基础上,结合结构模型分阶段进行群塔布置,其主要流程为:模型建立S1→参数设置S2→群塔布置S3→单塔调整S4→各阶段合并S5→群塔转换S6。

图1 群塔BIM布置流程示意

3.2.1 模型建立S1

根据设计图纸、塔式起重机说明书以及相关工程资料建立塔式起重机布置所需要的几种模型,包括场布模型、地下室结构模型和上部结构模型、各类规格的塔式起重机模型。

(1)场布模型。以经过优化后的场布模型文件为主项目,后续依次将结构模型、塔式起重机模型导入主项目中。结构模型建模时,基点应与场布模型一致。最优作法为场布模型导入建筑总平面图后,将文件复制出一个副本并重新命名为结构模型,使两个模型初始基点一致,避免了后续模型合并时出现平面位置偏差,影响群塔布置效果。

(2)结构模型。由于本工程地上与地下结构类型差异较大,群塔布置时应分开考虑,在结构建模时分成地下室结构模型和上部结构模型两部分,后续分别导入场布模型中进行塔式起重机布置。

地下室结构模型:建模时应重点关注后浇带、基础承台的位置尺寸。

上部结构模型:主要包括钢筋混凝土核心筒和钢结构框架、钢桁架。钢结构中钢构件以实际吊装形态建立构件模型,以便于更准确地模拟吊装过程,如钢柱为单节柱(两层一柱)还是多节柱形态、钢桁架以分段拼装时的尺寸形状建模。

(3)塔式起重机模型。建立适用于普通钢筋混凝土结构、预制装配式结构的常规塔式起重机模型和适用于钢结构的大型塔式起重机模型,对其赋予关键参数调节属性,包括塔式起重机臂长、塔身高度等,使其在三维布置时能够实时调整。

(4)参数判定单元。借助BIM软件中族功能将塔式起重机布置时所需考虑的相关参数以构件形式进行体现,然后将构件绑定到塔式起重机模型上,使其随塔式起重机模型相关参数变化而产生相应变动。参数构件包括以下两种。1)覆盖单元:圆柱体半透明状,中轴线同塔身中心重合,半径同塔式起重机有效吊装半径一致。为更好地判断塔臂不同覆盖范围相应吊重能否满足对应的钢构件重量,可进一步将圆柱体切分成若干个同心圆环柱,每个同心圆环柱对应不同级别起重量,一般按5~10 t一个等级进行区分。2)安全距离单元:圆柱体半透明状,上表面紧贴吊钩底端,高度为2 m,半径同覆盖单元半径一致,用于检查吊钩与其他物体的安全作业距离是否满足要求。

3.2.2 参数设置S2

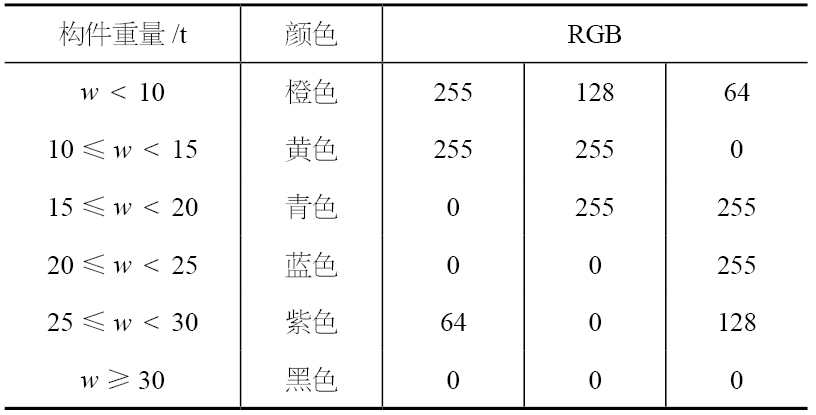

针对结构模型中不同重量构件,通过赋予其不同颜色材质进行区分。可按表1,以5 t或10 t为一个等级进行颜色赋予,颜色由浅到深对应构件重量由轻到重,钢构件重量应按实际吊装时的分段情况计算。

表1 通过不同颜色材质区分不同重量构件

3.2.3 群塔布置S3

布置原则以尽量全覆盖作业范围、材料堆场和施工主干道,借助构件颜色等级参数选择塔式起重机初步位置和数量、确定塔臂吊装半径的同时,保证各项安全间距满足要求。

(1)地下室阶段群塔布置。地下室结构模型创建完成后,将后浇带、基础承台、坡道、核心筒区域的电梯井、楼梯等重点部位着重标识,然后将模型导入场布模型文件中。由于基坑支护结构同时存在于土方开挖与地下室施工阶段,因此将支护结构模型一同导入场布模型文件中。

将已创建的塔式起重机模型作为族选项嵌入项目中,在遵循“用最少的塔式起重机满足施工吊装需求”原则下复制若干个常规塔式起重机实例覆盖地下室施工作业范围以及场地内加工棚、材料堆场和主要施工道路。移动调整各台塔式起重机平面位置、设置塔式起重机高度,保证群塔之间、群塔与周边构筑物互不碰撞。

(2)地上钢结构阶段群塔布置。将包含钢筋混凝土核心筒的钢结构模型导入场布模型项目中,根据钢构件分布情况放置大型塔式起重机模型,并借助覆盖单元和钢构件颜色等级判断大型塔式起重机是否满足相应覆盖要求和起重要求。同时将场地内加工棚、材料堆场和施工道路的塔式起重机覆盖需求以及塔式起重机附墙情况考虑在内。

根据各单元建筑高度及施工进度对群塔间相互高度、初装高度以及升节次序进行合理化布置,并通过安全距离单元检查塔式起重机工作时塔臂与其余塔式起重机吊钩、周边构筑物是否产生碰撞。

3.2.4 单塔调整S4

分别对不同阶段每台塔式起重机进行碰撞检查,精确调整并优化塔式起重机具体位置、高度、臂长等。通过软件剖切功能观察分析塔身是否与基础承台、后浇带、结构梁柱、坡道楼梯以及支护结构等产生碰撞冲突,如有则对塔式起重机位置进行细微调整,否则应再按S3中步骤重新对塔式起重机及所影响其他邻近塔式起重机重新进行布置。

3.2.5 各阶段合并S5

将地下室阶段塔式起重机布置模型与上部钢结构阶段塔式起重机布置模型合并到同一项目内,检查两阶段塔式起重机模型位置是否存在合理的转换工作面、检查不同阶段塔式起重机之间塔身距离是否满足转换工作面间距要求;当存在塔式起重机无足够转换作业面进行转换时,按群塔布置S3→单塔调整S4→各阶段合并S5的步骤重新调整,直至两阶段群塔转换条件达成。

3.2.6 群塔转换S6

将两阶段塔式起重机以“一大一小”的形式进行分组,通过利用常规塔式起重机安装大型塔式起重机、使用大型塔式起重机拆卸常规塔式起重机的转换方式模拟群塔转换过程,确定各组塔式起重机转换节点、转换次序等,避免了此期间出现吊装空白期。

3.3 “两墙合一”BIM深化设计

3.3.1 地下连续墙预埋件深化

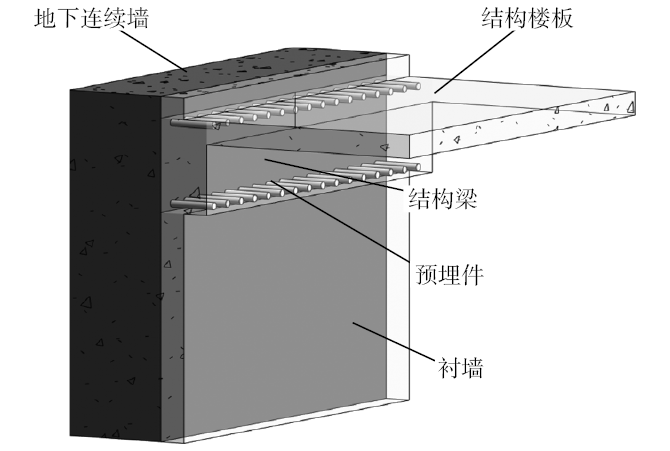

将地下连续墙模型与地下室结构模型合并,根据地下室边梁、边柱以及底板具体尺寸位置,按图2所示对梁柱与地下连续墙连接处的预埋(锚固)钢筋进行深化排列。预埋钢筋设置完毕后,移除地下室结构模型,以同样方式导入基坑内支撑模型,并深化排列支撑梁与地下连续墙连接钢筋,完成后再次移除内支撑模型。模型最后仅保留地下连续墙和预埋钢筋,然后在平面视图中标出预埋钢筋在地下连续墙上的位置距离,并导出平面图用于指导现场施工。后续可通过BIM软件中有关功能对预埋钢筋进行数量统计,以便进行材料采购和成本计算。

图2 内衬墙预埋件位置示意

3.3.2 衬墙钢模板排布深化

针对内衬墙可移动三角撑组合钢模板支模体系,了解其标准模数相关尺寸信息,标准模数尺寸为2.6 m×1.5 m,上部新增模块尺寸为0.3 m×1.5 m。根据上述信息建立钢模板模型,在地下室内衬墙模型表进行排列,每面内衬墙从中间向两侧逐一增加钢模面模数,至距离壁柱处不满足一个模数时,另行设计尺寸符合的钢模。地下室3层所有内衬墙排布完毕后,利用BIM软件快速统计各类模数钢模数量,确定周转次数、周转量,并将非标模数的钢模尺寸发到钢模厂家进行制作。

3.4 地下室高低跨施工方案BIM模拟

针对地下室高低跨施工难点,施工单位提出降板施工、护坡体挡墙等多种解决方案,并通过BIM施工模拟动态化呈现每个方案的解决思路,直观对比各个方案的施工难度、进度快慢以及工程量增加情况,便于辅助建设单位、设计单位和监理单位从各自角度对方案优劣程度进行判断,从而决定采用何种方案作为最终实施方案。

4 结论

本工程在BIM技术应用层面上除常规的机电管综碰撞优化、砌体结构排布等方面外,针对工程本身特点,借助BIM软件参数可视化展现等独特功能,有效解决狭小场地下施工平面布置、复杂条件下钢结构工程群塔布置等施工难点,最大限度地发挥BIM三维化、可视化等优势。通过前期BIM专业的提前介入,减少后期施工中因场地布置不合理、塔式起重机布置不当等问题导致的进度停滞、作业返工、材料浪费等现象出现,同时提高了BIM技术在复杂钢结构工程施工中的应用水平。

摘自《建筑技术》2024年10月,王超迪,郭萌昊