行业动态

建筑技术丨基于既有桩基承台的塔式起重机复合基础建造方法研究

来源:admin 浏览量: 发布时间:2025-07-31 20:42:22

1 塔式起重机基础布置的限位

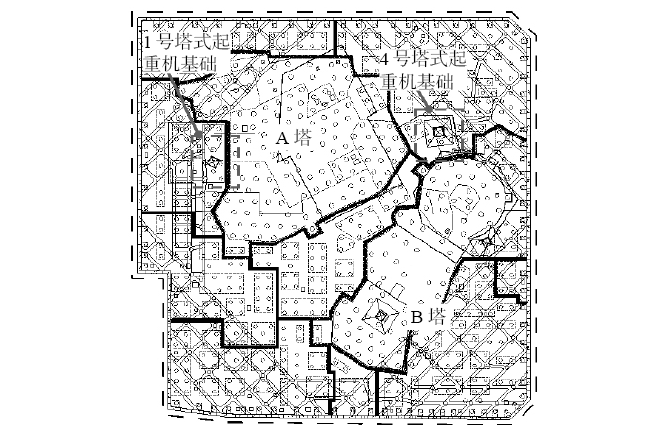

某超高层建筑地上由4座塔楼相互连通而成,最高部分高度199.75 m,其中用地面积约1.8万m2,总建筑面积约24.4万m2。地上最高38层,地上建筑面积约18.5万m2。地下4层,地下室建筑面积约6.7万m2,基坑深度为–22.5 m。如图1所示,本工程采用地下连续墙的方式对基坑进行支护,为保证基坑在施工过程中不发生变形,沿基坑高度方向设置3道内支撑,图1中给出了4个角撑的定位。此外,图1中的A塔和B塔是该超高层建筑的2个塔楼。

图1 基坑环境与塔式起重机布置示意

为满足施工需求,该工程需要安装1号和4号两座ZSL850塔式起重机,完成面标高为–22.500 m。为同时满足:超高层主体结构避让、内支撑封板避让、塔式起重机作业安全距离等3个条件。2台塔式起重机基础建造空间的自由调节范围有限。

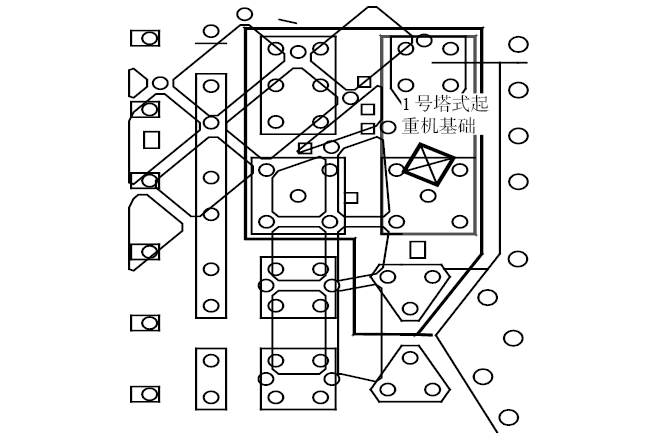

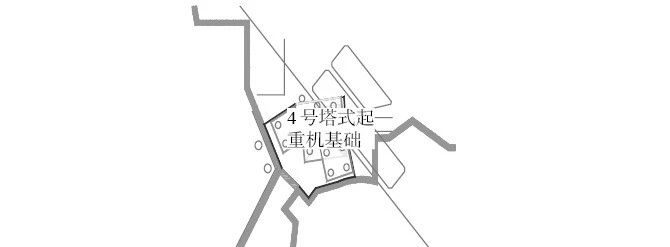

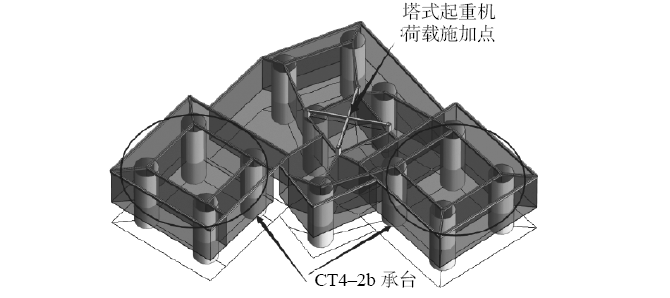

图2、图3分别为1号和4号塔式起重机基础的布置示意。1号塔式起重机的近半数范围位于五桩承台上,其余部位落在承台外,且北侧靠近另一个五桩承台;2个相关承台原设计厚度均为1 700 mm,所采用的桩为抗压抗拔桩(XWZ12–35/35P,抗压承载力特征值7 000 kN,抗拔承载力特征值3 500 kN/4 000 kN),承台间底板原设计厚度为800 mm。4号塔式起重机位于2个四桩承台旁边,塔基周边除承台桩外共有5根工程抗拔桩;2个相关承台原设计厚度均为2 000 mm,所采用的桩为抗压抗拔桩(XWZ12–35,抗压承载力特征值7 000 kN,抗拔承载力特征值3 500 kN),承台间底板原设计厚度也为800 mm。

图2 1号塔式起重机基础的布置示意

图3 4号塔式起重机基础布置示意

2 基于既有桩承台的塔基建造

为解决前述问题,提出了基于既有桩承台的塔式起重机基础建造方法。

2.1 塔式起重机基础荷载

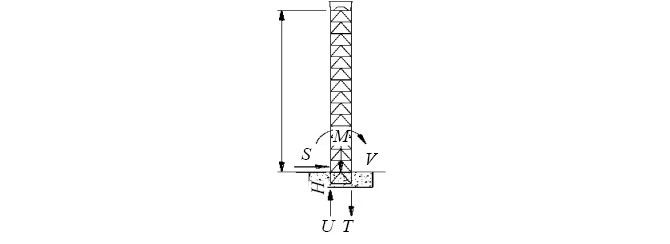

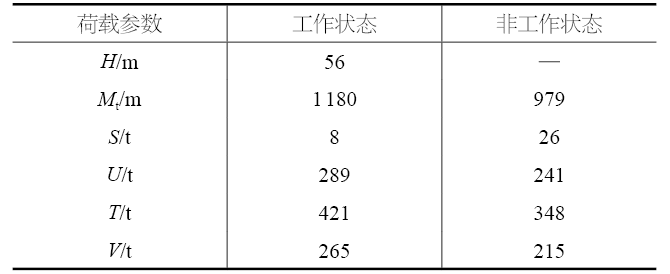

图4为ZSL850塔式起重机受力示意,表1给出了塔式起重机工作状态和非工作状态下的荷载参数。

图4 塔式起重机受力示意

表1 塔式起重机高度及荷载参数

在计算钢托座拔力时,竖向力V的荷载分项系数取为1.0,底部弯矩M、剪力S的荷载分项系数取为1.5;在计算钢托座压力时,竖向力V的荷载分项系数取为1.3,弯矩和剪力分项系数保持1.5不变。

塔式起重机标准节钢托座中心距为2 800 mm,外形宽度为3 150 mm,平面形状为正方形。由于塔式起重机需要360°旋转工作,底部弯矩M和剪力S的方向也会变化。因此,在分析基础荷载时,按30°方向间隔分别进行计算,即对工作状态和非工作状态分别计算12个方向、总计24个组合方式。

塔式起重机基础计算不考虑地震作用;风荷载已经考虑在塔身计算中,对落地式塔式起重机基础不再额外考虑塔身所受风荷载。

2.2 1号塔式起重机基础分析

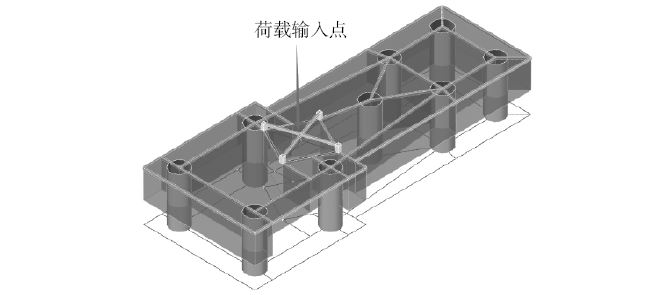

如图5所示,对塔式起重机基础进行受力分析,针对1号塔式起重机,受力分析时仅考虑2个承台及其间的筏形基础部分,桩截面直径为1 200 mm。原承台设计厚度为1 700 mm,筏形基础厚度为800 mm。

图5 1号塔式起重机基础有限元分析模型示意

为补强塔式起重机基础位置的承载力,将承台与筏形基础厚度均增加至1 900 mm,厚板采用弹性板6进行模拟。承台自重在分析时不作考虑,地基土为自承重,在该条件下计算所得柱子拉力、压力即为塔式起重机荷载对桩的附加荷载。

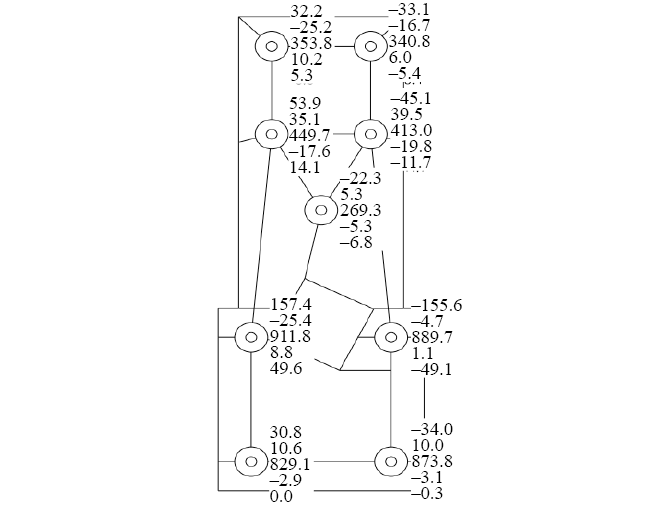

在局部模拟塔式起重机钢托座定位,采用刚性杆连接短柱,塔式起重机荷载施加至其交点,通过该方式,4个短柱可同步受力,以达到模拟塔式起重机工作产生的荷载效果。图6给出了1号塔式起重机位置处2个5桩承台的最大轴压力和最大轴拉力,相关结果为包络了24个计算工况的结果。经复核,最大轴压力和轴拉力均在既有桩体的受力设计范围内。

(a)

(b)

图6 桩基的计算结果

(a)最大轴压力;(b)最大轴拉力

在承台与筏形基础的配筋方面,根据原设计,承台1的底筋为22@140 mm,面筋为22@100 mm;承台2的底筋为22@140 mm,面筋为25@100 mm;承台以外的筏形基础部分,底筋为18@150 mm,面筋为18@150 mm。

根据受力计算结果,为保证塔式起重机基础的承载要求,在建模范围内,x向所需底筋最大值为2 356 mm2/m,y向所需底筋最大值为3 280 mm2/m;x向所需面筋最大值为1 340 mm2/m,y向所需面筋最大值为1 907 mm2/m。

相较于原设计配筋,承台区域的底筋需要作适当加密,以保证不低于计算分析值,如:在x向可将钢筋配置增加至22@125 mm,在y向可将钢筋配置增加至22@100 mm。在面筋方面,2个承台的原有面筋即可承担塔式起重机基础荷载,因此无须发生变化。在筏形基础方面,由于塔式起重机荷载的施加,其底筋和面筋均需要有较大增加,以使配筋量大于计算所需钢筋面积,如在底筋位置可配置22@100 mm,面筋位置处可配置25@100 mm。

通过上述分析,在无须补桩或调整承台方位的前提下,采取既有筏形基础兼作的方法,即可完成塔式起重机基础的建造。

2.3 4号塔式起重机基础分析

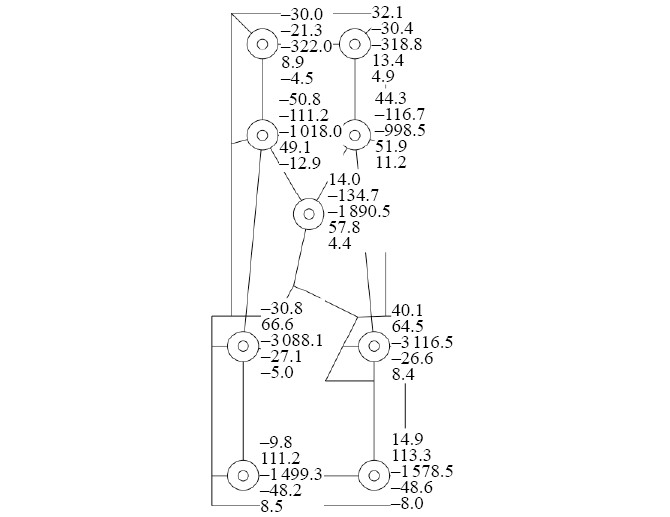

4号塔式起重机基础的有限元分析模型(图7),考虑施工现场的整体浇筑计划,在建模时综合考虑2个四桩承台及附近5根桩的承载作用。同样,出于补强考虑,将筏形基础处的混凝土厚度由800 mm调整至2 000 mm。其他参数与1号塔式起重机相同。经复核,桩体可以满足受力要求,无须作额外加固措施。

图7 4号塔式起重机基础有限元分析模型示意

在承台与筏形基础的设计方面,原设计2个四桩承台的底筋配置为25@90 mm,面筋配置为25@160 mm,筏形基础底筋配置为18@150 mm,面筋配置为18@150 mm。根据有限元计算分析可知,在塔式起重机荷载作用下,x向底筋所需最大值为2 726 mm2/m,y向底筋所需最大值为2 324 mm2/m,x向面筋所需最大值2 826 mm2/m,y向面筋所需最大值1 430 mm2/m。

对比可知,承台位置处的既有配筋可满足塔式起重机承载需求,无须增加;而筏形基础位置处的原配筋无法满足承载需求,须增配钢筋,为便于施工方便,可将该处的底筋、面筋按照25@160 mm进行配置。通过应用提出的复合基础建造方法,4号塔式起重机仅需加厚筏形基础、增加筏形基础配筋即可。

3 结论

针对复杂超高层施工环境下,塔式起重机基础于桩承台偏位的问题进行了研究,提出了基于既有桩承台方位的塔式起重机基础建造方法,主要结论如下。

(1)在进行偏位的塔式起重机基础荷载分析时(塔式起重机基础中心不位于承台正中心),可根据施工现场浇筑计划进行有限元分析建模,充分考虑邻近桩体对承载的贡献。

(2)筏形基础位置厚度较薄处,通常是受力的薄弱环节。为对其进行补强,可采用增大厚度、加强配筋的方法。为便于施工,其中筏形基础厚度可参照周边承台厚度。

(3)1号和4号塔式起重机基础仅需增配承台底筋/筏形基础区域配筋即可满足承载要求。基于本研究提出的塔式起重机基础建造方法,通过增厚、加筋等方法,避免了补桩等施工措施,大幅节省相关施工费用,并缩短了施工工期,可产生显著经济效益,对存在类似问题的工程具有借鉴参考作用。

摘自《建筑技术》2024年7月,刘 昭,林宇静,邰 冶,王嘉裕,梁 斌,翟英帅