行业动态

建筑技术丨交通枢纽工程超缓凝混凝土配制与应用

来源:admin 浏览量: 发布时间:2024-12-19 15:30:05

1 工程概况

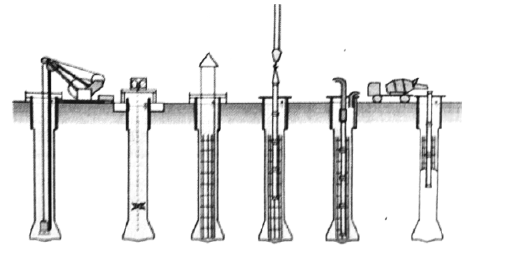

桩基基础是北京某交通枢纽工程建设的基础,城际车站采用一柱一桩逆作法施工,桩基大约1万多根,桩基直径2.6 m,孔深72 m,规模极大,施工复杂。超混凝混凝土施工过程最大的难题在于将约60 t钢筋笼垂直插入,此过程需要较长的准备时间。其采用C 35超缓凝混凝土,要求其初凝时间不小于36 h(36 h有工作性)、终凝时间不大于72 h,还必须保证强度满足标准要求。一般来说,普通混凝土的初凝时间宜控制在6~8 h,如遇温度陡降可能会延长3~7 h,因此如果没有特殊要求,正常情况下混凝土的初凝时间一般控制在小于10 h。超缓凝施工流程如图1所示。

图1 超缓凝施工流程示意

2 技术难点

(1)考虑到混凝土运输时间、灌注时间、现场设备机组就位以及插钢管柱的时间,混凝土需要较长的凝结时间。

(2)在超长缓凝时间下,需要保证后期强度符合要求。

(3)原材料的波动也会影响混凝土工作性和强度,生产控制难度大。

3 配合比试验

3.1 原材料选择

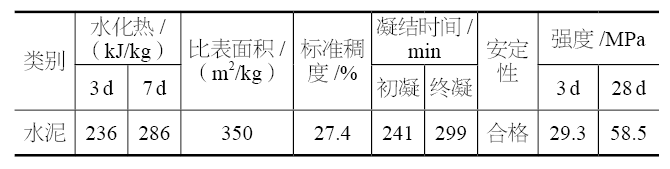

(1)水泥。产地:唐山某公司;规格P·O 42.5,水泥物理性能见表1。

表1 水泥物理性能

(2)砂。应选用同一产地,质量稳定的砂,采用河北生产II区中砂,细度模数为2.5~2.7。

(3)石。采用河北生产的5~25 mm碎石,含泥量为0.3 %,泥块含量为0.1 %,压碎指标为6.8 %,针片状颗粒含量为2.6 %,压碎指标为6.8 %。

(4)粉煤灰。产地:天津某公司;规格F类II级,其细度为9.8 %,烧失量为3.25 %,需水量比为98 %。

(5)外加剂。采用北京生产的缓凝型高性能减水剂,减水率为29 %。

(6)水。饮用水,符合JGJ 63—2006《混凝土用水标准》的规定。

3.2 配合比设计路线

在普通C 35混凝土配合比基础上,优选原材料,保证原材料充足稳定,提高胶凝材料总量,配制出强度达到设计要求,且凝结时间较长的混凝土,满足交通枢纽工程施工要求。

采用聚羧酸缓凝型高性能减水剂代替减水剂复合缓凝剂,可大幅降低生产控制难度,确保混凝土强度满足施工要求,且凝结时间可得到大幅提高。

4 试验结果

4.1 水胶比对混凝土性能的影响

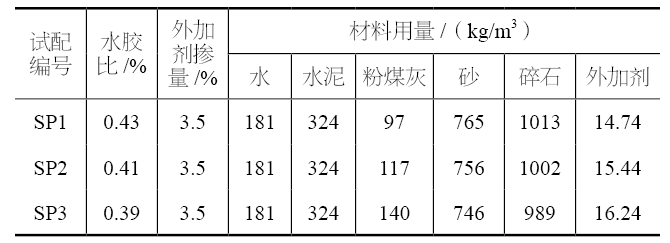

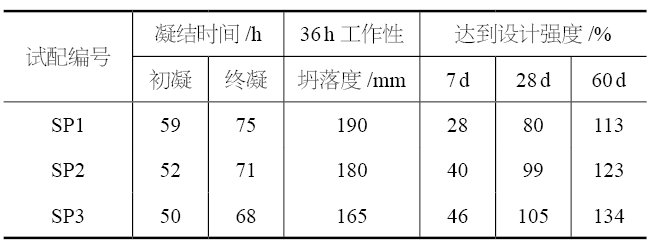

选取3种不同的水胶比进行试验,分别是0.43、0.41、0.39,在保持用水量、外加剂掺量不变的前提下,研究水胶比对超缓凝混凝土工作性和强度的影响。具体配合比见表2,试验结果见表3。由表3可以看出,随着水胶比的增加,混凝土凝结时间变长,但强度却变低,36 h工作性能满足施工要求。其中SP 2、SP 3基本符合工程要求,考虑到经济性,选用SP 2进行优化。

表2 不同水胶比超缓凝混凝土配合比

表3 不同水胶比超缓凝混凝土配合比试验结果

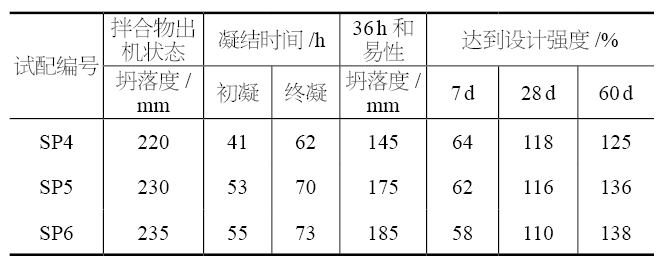

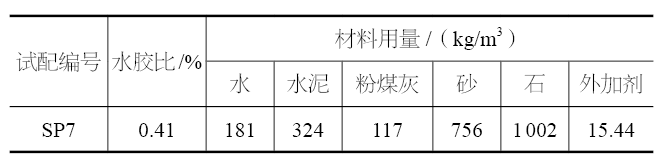

4.2 缓凝剂掺量对混凝土凝结时间和强度的影响在SP2配合比基础上,选取外加剂掺量为3.0 %、3.5 %、4.0 %进行试拌,观察混凝土拌合物出机状态,分析不同缓凝剂掺量对混凝土性能的影响。配合比见表4,试验结果见表5。

表4 试拌配合比

表5 试验结果

由表5可以看出,3盘混凝土拌合物出机状态、和易性都较好,凝结时间和强度也符合工程要求,但外加剂掺量为3.0 %的拌合物凝结时间刚满足施工要求,外加剂掺量在3.5 %~4.0 %时混凝土强度和凝结时间影响不大;从混凝土工作性和经济性考虑,优先选用SP5配合比,即外加剂掺量3.5 %。

4.3 砂含泥量对混凝土凝结时间和强度的影响

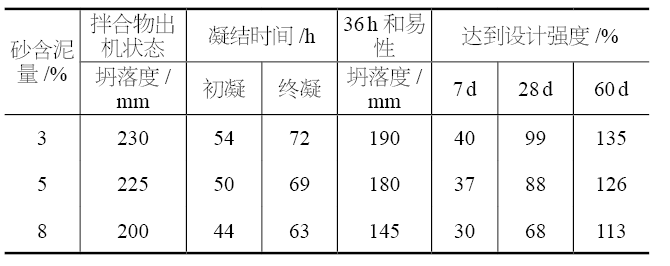

选取含泥量分别为3 %、5 %、8 %的中砂进行超缓凝试拌,在用水量、外加剂掺量确定的情况下,分析含泥量对拌合物出机状态、凝结时间、混凝土强度影响。试验配比见表6,试验结果见表7。

表6 试拌配合比

表7 试拌结果

由表7可以看出,在相同材料用量下,随着砂含泥量的增加,拌合物出机坍落度变化较大,且保坍性能变差;混凝土抗压强度也大幅降低。当含泥量为8 %时,拌合物的凝结时间以及强度满足不了工程要求。可见砂含泥量对超缓凝混凝土性能的影响较大,因此在生产中要严格把控砂含泥量的波动变化。

5 工程应用

5.1 混凝土生产质量控制

(1)超缓凝所用原材料质量必须保持稳定,如发现原材料质量波动,应提前进行试拌验证。

(2)由于缓凝剂只用于交通枢纽工程C 35超缓凝桩部位,所以必须单独设立缓凝剂仓,避免错用或乱用,生产前由专人确认外加剂的种类。

(3)严格控制混凝土坍落度的范围(230~250 mm),新拌混凝土静置后无骨料下沉情况,现场混凝土入模温度不低于5 ℃。

(4)混凝土运到现场后,必须观测每车混凝土和易性有无分层离析情况,确保没有问题后方可浇筑。

(5)每根超缓凝桩应多留置1组试块,用来观察混凝土凝结时间,试块须用保鲜膜覆盖。

5.2 实际应用

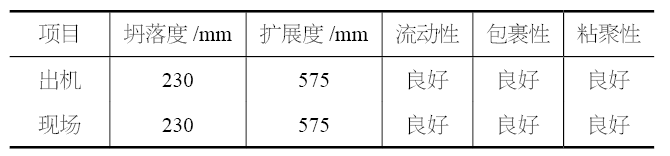

为了更好地检验配合比在实际生产浇筑中的工作性,在站内与北京某综合交通枢纽工程项目现场检测混凝土各项性能指标,见表8。

表8 混凝土性能指标

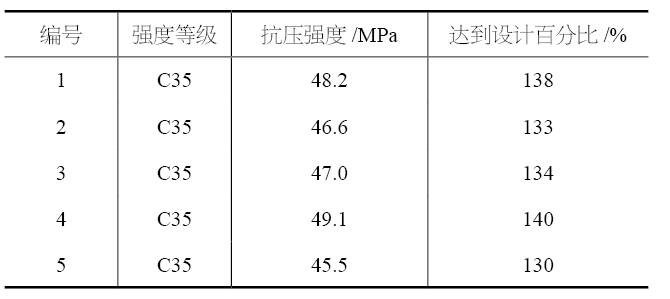

从站内出发到北京某综合交通枢纽工程项目现场罐车用时1 h左右。混凝土性能指标从出机到现场浇筑的经时损失,坍落度、扩展度无损失、混凝土工作性均良好,由于现场施工时间较长,站内应派专人去现场了解情况,现场浇筑完成后要及时覆膜养护,确保混凝土得到充分的养护。现场用100 mm×100 mm×100 mm试模制作试块,采用60 d标准养护,其中部分抗压强度数据见表9,试块强度均满足要求。

表9 超缓凝混凝土抗压强度

6 结论

(1)在用水量和水泥用量一定的情况下,随着水胶比的增大,混凝土凝结时间变长,但强度变低,粘聚性变差,当水胶比为0.41时,混凝土凝结时间、强度均满足施工要求。

(2)水胶比为0.41时,最佳外加剂掺量为

3.5 %,混凝土工作性较好,36 h仍有工作性,初凝时间为51 h左右,终凝为70 h左右,60 d抗压强度达到46.3 MPa,满足工程施工要求。

(3)在砂含泥量为8 %时,混凝土工作性变差,且凝结时间、混凝土强度大幅降低,超缓凝混凝土对砂含泥量变化较敏感,必须确保砂质量稳定。

(4)超缓凝混凝土生产过程控制难度较大。原材料质量不稳定,直接导致混凝土出机坍落度大小波动,影响混凝土流动性保持时间,极端情况下引起骨料下沉、分层离析,应确保供应期间原材料质量稳定。

摘自《建筑技术》2023年10月,丁 帅,宋蕴桥,郑文才,李雏峰,丁怀林,杨博文