行业动态

建筑技术丨预制箱梁整体式液压行走模板应用分析

来源:admin 浏览量: 发布时间:2024-11-21 14:23:25

1 工程概况

通锡高速公路海门至通州段TXGS–LJ2项目预制梁场位于通吕运河北岸以及G228国道(东侧)与S335省道(南侧)交汇处,占地面积约1 333 406.7 m2,并在预制梁场内集中设置拌和站、钢筋加工厂、生活区、办公区及安全体验馆。预制梁场涉及预制箱梁的桥梁共20座,承担2 554片箱梁预制与架设任务。

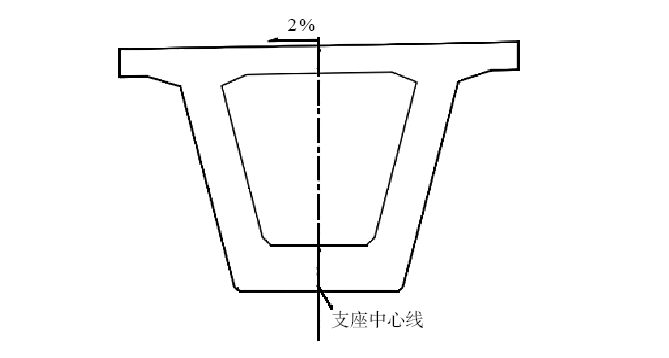

由于需要预制的箱梁梁高、梁长及角度不同,连续端箱梁跨中设置一道横隔板,简支端设端隔板,箱梁特征横断面示意如图1所示。

(a)

(b)

(c)

图1 箱梁特征横断面示意

(a)示意1;(b)示意2;(c)示意3

预制梁场设置3条生产线用于生产箱梁,1号生产线有30个31 m制梁台座,使用整体式液压行走模板生产27.5 m、29.5 m、30 m箱梁,共计990片。

2号生产线有36个31 m台座,使用传统拼装模板生产30 m、30.5 m箱梁,共计1 362片。

3号生产线有4个31 m、14个41 m制梁台座,使用传统拼装模板生产23.42 m、35 m、36.85 m、38 m、40 m箱梁,共计178片。

2 模板选型

为了提高施工效率,缩短模板拼装时间,设计了整体式液压行走模板,通过对比箱梁1号线、2号线模板使用及现场预制情况,液压模板在施工中具有以下优势。

(1)轨道架设方便,技术性要求不高。

整体式液压行走模板中液压行走系统行走台车对轨道要求不高,采用槽钢铺设明轨,施工方便且施工周期短,成本低,后期轨道维修、更改、拆除方便。

(2)场地占用较少,台座设计间距可控,可减少模板倾覆风险。

传统拼装模板在拼装过程中通过门式起重机进行吊装移动,对横向、纵向空间要求较大,拆模过程中对模板外侧施加向外力,每片箱梁拆模施加力的大小都由工人根据实际情况操作控制,对台座设计间距要求较高,安全性较差,有倾覆风险。如果横向预留空间较少,会导致模板拆除、吊运、人行通道造成影响。

液压行走模板场地使用区间在轨道范围内,横向台座间距可控制,在轨道范围之外安全性较好,每次拆模施加力方向大小都可控制,可有效避免模板倾覆风险。

(3)门式起重机工作量少,安全性更高。

传统拼装模板在拼装、拆除过程中对门式起重机依赖性较高,在模板拼装、拆除过程中会对其余钢筋吊装、移运梁等需要门式起重机进行作业的工序造成影响,同时吊装过程中模板工人需要细微调整模板角度及位置,模板碰撞风险较大,安全性较低,而整体式液压行走模板通过液压及行走系统可自行在轨道上进行移动,移动速度快且不会出现模板拼装过程中对门式起重机的长时间占用,安全性能较高。

(4)不用反复拼装,节省人力,成本低。

整体式液压行走模板对模板拼缝进行焊接打磨,并且通过节段焊接固定使模板形成一个整体,后续箱梁预制中减少模板反复拆卸、拼装的过程,减少人力,可有效提高施工效率,而整体式液压行走模板的安装、拆卸过程只需2~3个模板工即可完成,简化模板安装步骤。

(5)拼缝较少,预制外观质量好,减少模板损伤。

整体式液压行走模板作为一个整体,不需要反复焊接,可一次性对模板拼缝、外观尺寸、模板表面平整度等进行处理验收,避免反复安拆导致的模板拼接处贴合不密、角度对接问题,也可有效减少因传统人为吊装拼接模板造成的模板碰撞、卷角、划伤等问题,增加模板使用寿命。

(6)施工效率高、缩短工期。

液压模板在模板安拆方面和门式起重机占用方面的优势,一次性解决了模板拼装过程中可能出现的危险源和模板拼装过程中出现的质量问题,提高了一次合模的成功率,对缩减预制箱梁周期有明显的效果。

(7)远期成本较低。

整体式液压模板在安装过程中,不仅需要花费传统拼装模板的模板费用,还增加了支撑系统和液压行走系统的设备购置费用、液压轨道施工费用和使用过程中油料维修费用,从远期角度看,在施工过程中减少大半模板工的人力成本、缩短单片箱梁预制周期和整体工期,加快预制梁场台座周转利用率,同时减少门式起重机使用压力,能优化生产线制梁台座、门式起重机轨道及数量的方案设计。

3 整体式液压行走模板施工

3.1 预制场建设

3.1.1 制梁台座设计

制梁台座平面呈线形布置,台座横向净间距5.5 m,便于液压行走系统横向移动、人员行走及设置排水通道,台座纵向净间距6 m,便于内模拆除。

台座长度31 m,宽度0.92 m,高度0.65 m,采用C30混凝土浇筑,混凝土顶部四周用槽钢包边。制梁台座端部受力较大,台座端部采用2.4 m×2.4 m扩大基础,扩大基础下部桩径为50 cm的水泥土双向搅拌桩,桩长为6.0 m。

3.1.2 模板轨道铺设

为配合整体式液压行走模板达到最大利用效率,制梁台座需要按线形布置,各条线两侧设置行走轨道,轨道采用10 mm槽钢,轨道位置需要配合横向移动限制、高度限制进行布置,轨距根据行车轮距采用1.7 m,内侧轨道距台座边缘0.44 m,轨道间隔布置排水通道。

3.1.3 液压行走系统安装

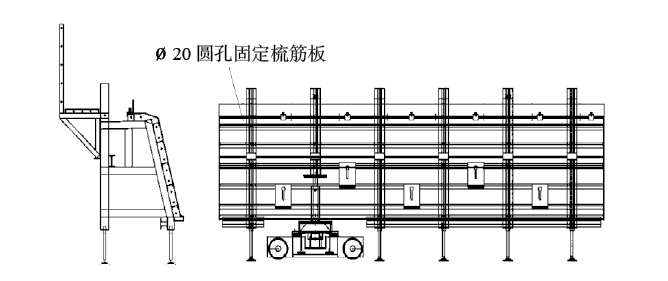

液压模板由5部分组成,分别为外模、支撑系统、液压行走系统、内模、端模及底模。每侧配置4组液压系统及行走装置,拆模后,整体行走到下一个台座。

支撑系统:钢托座采用[12号槽钢,横肋、背肋及支架采用[10号槽钢,行走系统由液压泵站、开模油缸、顶升油缸、纵向移动马达及控制系统构成,其中,横移油缸横向移动距离为1.1 m,以满足模板与外伸钢筋不互相影响。

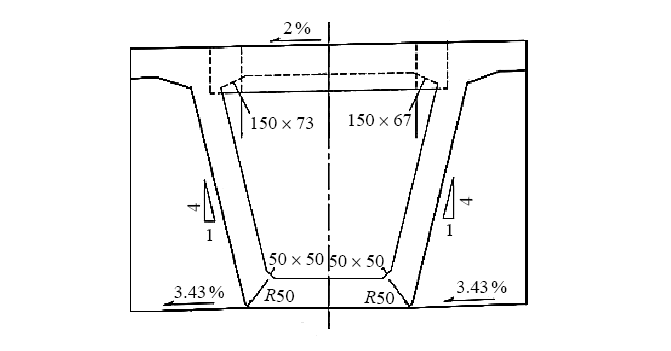

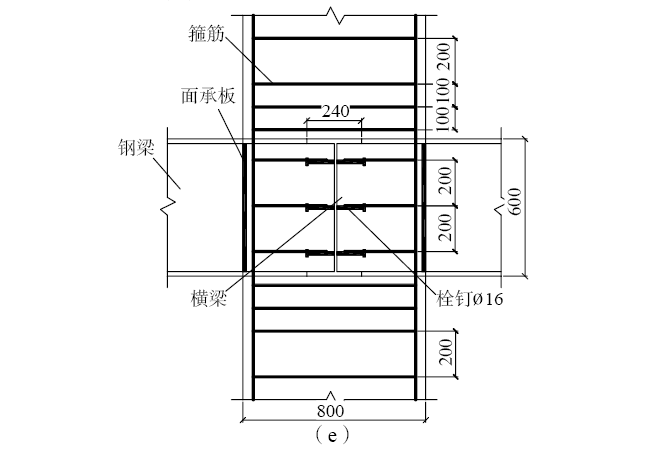

模板面板采用6 mm钢板制作,边板为12 mm×100 mm、肋为[10号槽钢,后钢托座为[12号槽钢,连接孔为22×28距离面板56 mm。模板立面示意如图2所示。

图2 模板立面示意

行走台车首先应放置在轨道上,对其组装好后,应对油缸的进、出油口、连接处等密封性进行检验,防止在使用期间因漏油而造成压力不足。台车在无负载情况下进行横向、纵向移动,确保台车行动区域无阻碍。

3.1.4 吊装设备安装

液压模板生产线配备2台10 t门式起重机及2台95 t门式起重机,门式起重机跨径33 m,10 t门式起重机负责钢筋安装、混凝土浇筑吊运、端头模板安装工作,95 t门式起重机负责梁体的吊运工作。

3.2 模板安装

3.2.1 底模板安装

底模板采用6 mm厚优质钢板,均采用与台座两侧5 cm槽钢焊接固定在台座顶面,焊接为满焊,钢板紧贴槽钢,保证钢板的反拱与台座反拱一致,焊接完成后进行抛光打磨平整。

3.2.2 侧模安装

液压侧模安装前应对其进行打磨等处理,彻底清理模板当中的锈迹以及焊接的痕迹。施工时,根据模板的使用顺序在地面进行拼接试验,之后吊装至液压滑板及制梁台座上。

用人工配合门式起重机安装侧模,安装在液压行走系统上,模板加固之后应平整、顺直无错台、打磨干净,为保证接缝严密不漏浆,使用双面胶条挤夹在接缝中;侧模与台座的圆弧倒角连接采用在台座顶侧5 cm槽钢内预埋高压橡胶管以保证其接触密实,安装完侧模后设专人检查侧模接缝是否有漏光,对于漏光部位采用泡沫剂堵塞。侧模安装完成后进行台车移动检查,确保台车移动平稳、合模紧贴底模。

3.2.3 内模安装

内模安装前预先分段拼装成整体,先在拼装场地按4~6 m拼装成节,待底板、腹板钢筋及波纹管安装完毕后,将内模分节吊装至箱梁内组拼。为保证梁内模位置,内模用短钢筋进行竖向定位,内外侧模间安装钢支撑进行水平定位,内模与钢筋间设置混凝土垫块作为支撑。

当内模定位准确并基本稳固后,安装外侧模的顶口拉杆和内撑,在外侧模的龙骨上搭设10号双槽钢横梁(间距约2.0 m),与外模通过钢丝绳连接,同时在横梁和内模间设置支撑以防内模在浇混凝土时上浮。

3.3 施工工序

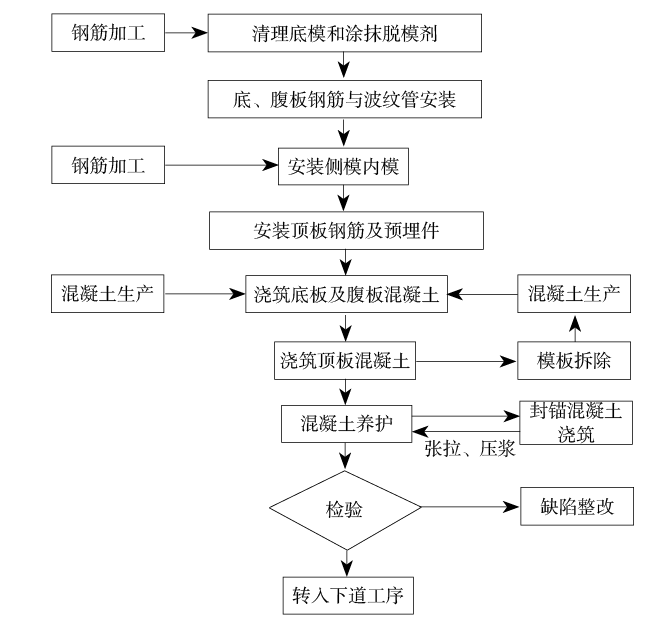

整体式液压行走模板在安装侧模、模板拆除、模板移动方面能缩短施工时间,简化工序,减少人力,配合在钢筋绑扎胎架上标准化钢筋绑扎,缩短了箱梁预制整体施工周期。施工工序流程如图3所示。

图3 箱梁预制施工流程

4 液压模板应用问题分析

4.1 液压行走电机数量问题

液压模板中液压系统及行走装置在每侧模板配置2组或4组,在建设阶段就要对模板移动稳定性、倾覆性进行验证。

(1)单侧2组液压系统及行走装置对重心、移动速度等有较高要求,且不可因中横梁问题把单侧模板拆分分开移动。

(2)单侧4组液压系统及行走装置稳定性及安全性较高,但对控制系统的同步性要求较高,使用过程中油料维修费用也翻倍。

4.2 预拱度与模板接缝问题

整体式液压模板焊接一体一次到位,后续模板更改调整较为麻烦。实际施工过程中由于侧模板、台座底模高强度使用,部分模板变形导致模板下缘与台座预拱度贴合不牢,由于液压模板一体性导致部分位置贴合后拼缝纵向沿着模板逐渐扩大,甚至扩大到模板整体。

4.3 台座高度及支撑问题

整体式液压模板由于有支撑系统进行支撑,对台座高度有要求,预制梁场台座高度0.6 m,模板除液压千斤顶支撑外,还需要间隔布置顶撑杆和垫木进行支撑,保证模板在浇筑过程中的稳定性。传统拼装模板台座高度0.3 m即可满足模板使用支撑要求,对顶撑杆和垫木的要求较小。

4.4 中横梁及梁体角度问题

根据箱梁设计横断面,连续端箱梁跨中设置一道横隔板,简支端设端隔板。液压模板在拆模时整体必须横向外移至横隔板之外后才有纵向移动条件,对场地占用、浪费严重,对台座横向间距要求较高。存在斜交箱梁,其横隔板斜向布置,整体式液压行走模板无法适用,斜向移动较难配合,强行拆模会对横隔板边角易损处、横隔板表面质量及模板本身造成损伤。

采用取消横隔板预制仅预留钢筋的方式可解决以上问题,取消横隔板模板后,拆模时横向移动距离变小,缩小场地占用,同时预留钢筋可以改角度后恢复及预制斜交箱梁,整体式液压行走模板适用性更广。

5 结束语

通过通锡高速公路海门至通州段TXGS–LJ2项目预制梁场对整体式液压模板及传统拼装模板的对比应用,箱梁预制施工过程中整体式液压模板施工工艺的出现对施工周期整体有明显提升,精简工艺、缩减成本、增加安全性,箱梁预制施工更加标准化。液压模板的应用问题需要根据施工实际进行处理,优化工艺,提高在各种施工条件下的适用性。

摘自《建筑技术》2023年9月,季海明