行业动态

BIM技术在大型钢结构建筑施工安全管理中的应用

来源:admin 浏览量: 发布时间:2023-01-31 09:17:00

近年来,钢结构建筑安全事故频频发生,但我国对钢结构安全管理的研究相对较少,周洪波等收集大量工程实例资料,对钢结构事故进行统计,与设计阶段、使用维护阶段进行对比,制作和安装阶段的钢结构工程事故比例达到49.2%。因此钢结构施工阶段的安全风险管控的研究十分重要。结合具体工程实例,对BIM技术在大型钢结构建筑施工安全管理中的应用进行了分析与总结。

1 工程概况

某办公类综合建筑由L07-A座、L07-B座、L07-C座及A、B、C三座塔楼之间展厅裙楼组成,结构体系为钢框架结构。钢结构部分主要包括地下部分型钢劲性柱和A、B、C三座塔楼内的框架钢柱、钢梁及裙房展厅大跨度钢梁、钢柱。主要钢结构构件类型包括焊接十字形钢、焊接箱形钢、焊接H形钢,总用钢量约1万t。

2 大型钢结构建筑施工安全管理重点及难点

本项目体量大,钢结构节点构造复杂,传统的施工安全管理模式难以适应大型钢结构建筑建设的新要求,钢结构施工安全管理中难点多,且在建设期间突发疫情,对安全管理提出了更高的要求。

(1)钢结构深化设计涉及面广,深化难度大,节点复杂,传统手段难以满足安全要求,深化设计过程中需与相关专业配合,传统手段协同性差。

(2)钢柱分段加工、构件加工与复杂节点制作要求高。

(3)钢柱的安装质量决定着钢结构体系的稳定性与安全性,传统手段的钢柱安装精度难以保证。

(4)本工程高达60 m,施工人员需要在钢梁上行走及作业,高空施工作业安全也是安全管理的重点。

(5)突发疫情对人员安全提出更高的要求,疫情期间的安全保障十分重要。

钢结构施工中的安全风险并非单纯存在于某特定施工阶段,而是涉及各施工环节。钢结构施工安全风险因素可分为“人、材、机、管、环”五大方面,又可继续细分为若干小项目,各因素间并非独立作用,而是相互影响。

3 BIM技术应用流程

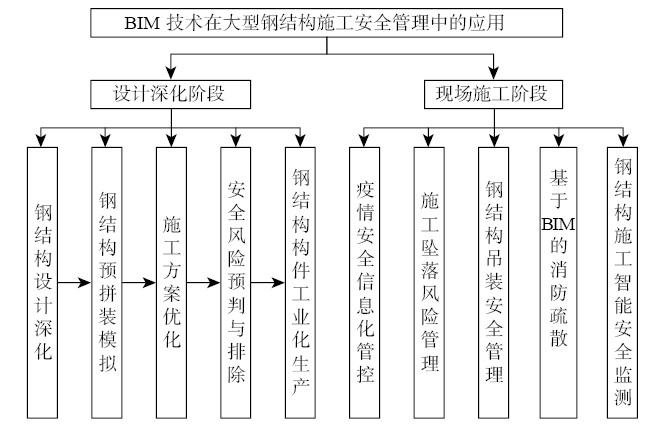

根据上述的钢结构施工安全风险因素,采用BIM技术针对各环节提出信息化解决方案,为BIM技术在大型钢结构建筑施工安全管理中的应用流程图如图1所示。

图1 BIM技术在大型钢结构建筑施工安全管理中的应用流程

图1中,设计深化阶段主要进行钢结构施工方案优化与仿真模拟,包括钢结构的深化、钢结构与拼装模拟、施工方案优化、安全风险的预判与排除以及深化BIM信息模型导入工厂端,进行工业化生产。现场施工阶段的主要进行信息化施工过程协同安全管理,基于BIM技术进行钢结构施工安全智慧管理平台的搭建,包括钢结构施工防坠落管理、钢结构吊装安全管理、基于BIM技术的消防疏散以及基于BIM技术的钢结构施工智能安全监测。

4 钢结构施工方案优化与仿真模拟

4.1 钢结构预拼装

钢结构拼装是钢结构施工的重点工作,节点连接出现问题,会对整个钢结构体系埋下安全隐患,关键节点的松动和安装错误,也会造成整个体系倒塌等危险。

传统钢结构的安全管理重点集中于施工现场问题的解决与处理,而忽视钢结构施工安全问题的预防,会造成设计失误,现场无法避免等弊病。

对于关键节点安全问题的预防,需要从设计阶段开始考虑,传统各专业的模型设计由各专业专用软件完成后再进行整合,错误细节较多。BIM技术可以供多专业协同作业平台,将各专业模型进行整合,以三维方式进行编辑。

以常用BIM软件为例,在Revit进行BIM建模后,将模型导入外部工具Navisworks进行碰撞检测,排除与结构、机电管线的碰撞。

对基本修正后的BIM模型进行钢结构预拼装模拟,检查钢结构拼装中的错误,保证钢结构拼装的安全性。

Revit具有多种API接口,且可安装多种插件,建模相对简便,将使用Revit建立的模型,导入Tekla进行深化,再将Tekla完成的BIM模型导入3D Max对钢结构进行预拼装模拟,对钢结构的安装细节以及合理性进行核验。

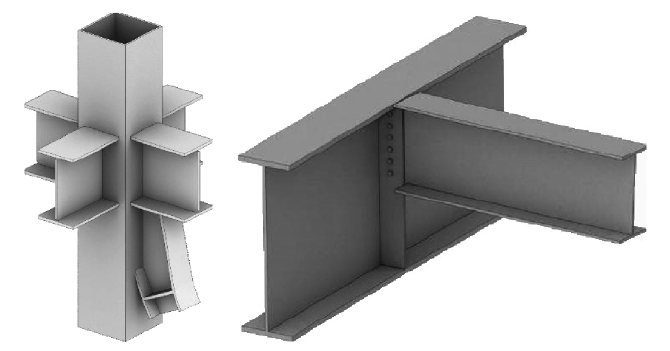

图2为钢结构大型箱型钢柱节点以及主次梁节点的BIM拼装模型。

(a) (b)

图2 钢结构节点的BIM拼装模型

(a)箱形钢柱节点;(b)主次梁节点

BIM技术可以通过与增强现实技术的结合,可以对钢结构BIM模型进行展示与编辑,将BIM模型的“软件”模式转换为“沙盘”模式,更直观全面地展示设计细节与预期效果,更易暴露设计中的安全问题。

4.2 安全风险预测与排除

为保证施工阶段的钢结构建设安全,需要在施工方案制订阶段排除可能发生的安全风险问题或制订保障方案,传统手段缺乏信息化智能分析工具,安全问题的预测和解决只能依靠经验,不能很好地贴合工程建设的实际情况。

钢结构建筑受力问题是工程质量安全的重点问题,施工过程中,当钢结构体系的自重超过临时支撑体系的承载极限,或体系承受荷载超出受力边界,极易发生大范围钢结构的倾覆或倒塌。

BIM技术为钢结构受力安全提供智能计算方法,通过对结构整体及和复杂节点、拆分单元的有限元分析及受力模拟,对钢结构建筑受力问题进行校核,可发现受力关键位置与结构薄弱位置,提前进行修正和加固。

经受力校核与深化后的BIM模型,可通过输入钢结构安全信息,形成BIM安全信息模型,通过智能算法的联合,可结合经验数据及结构、构件信息数据,评估钢结构施工过程中的潜在安全风险,预先排除风险,并根据BIM模拟辅助制订。

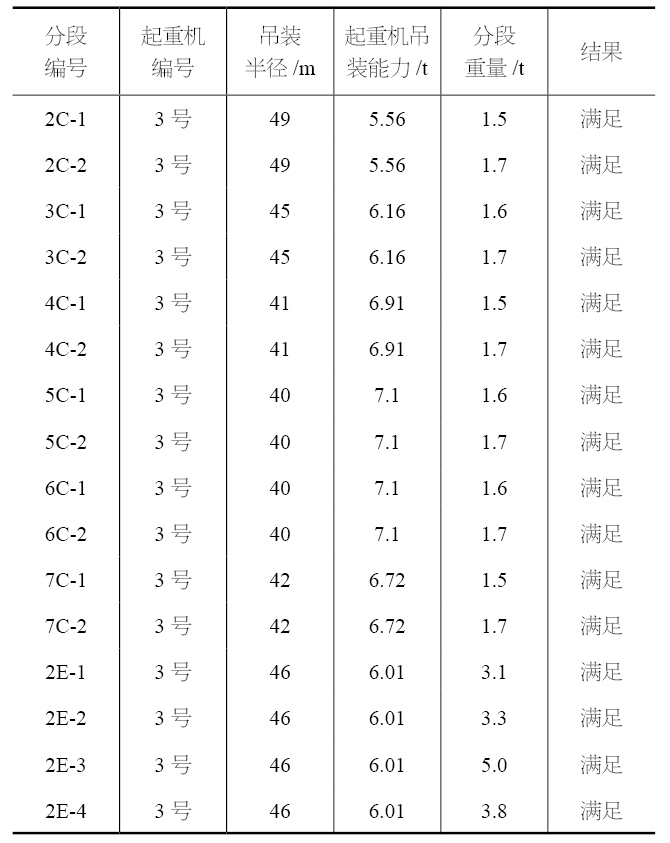

表1为本项目对A楼部分钢柱吊装进行计算和模拟后的结果。

表1 A楼部分钢柱3号塔式起重机吊装模拟结果

4.3 钢结构构件工业化生产

由于钢结构构件安装类似于拼装,经工厂标准化生产后再在现场进行安装连接加固等工作,因此可通过BIM钢结构深化与碰撞检验获得高精细度的钢结构构件模型,该模型可自动导出图纸,进行工程量统计,生成下料清单,导入工厂的接收平台,减少人力操作,避免人为失误,工厂可根据模型信息进行构件标准化生产,并可同时生产临时支护设备等附属构件。

由于BIM模型携带大量构件设计细节与构件信息,可大幅提高构件生产的标准化程度,工厂也能更好地理解和重视构件细节,提高构件质量,为施工安全提供保障。

5 信息化施工过程协同安全管理

基于设计深化阶段完成的BIM信息模型,搭建信息化施工过程协同安全管理平台,通过物联网手段与LoRa技术,将钢结构施工安全信息数据与平台进行交互,使用智能算法进行分析与决策,通过智能机械设备等实现钢结构施工过程的信息化安全管理。

5.1 疫情安全信息化管控

本项目建设期间突发新冠疫情,为保障人员安全与应对人员短缺压力,需加强对人员安全的管控。结合BIM技术进行人员管理,开发微信小程序,汇总人员每日动态、身体状况和工作状态,形成电子记录,提供端口,严格登记进场人员14 d内的行程信息,利用大数据手段排查人员是否为密切接触者,并将人员信息链接到BIM管理平台,保证人员信息记录可追溯;并将每日消毒记录与进场人员身份登记信息在BIM平台中存档,结合BIM模型实时显示已消毒区域,严格控制全面消毒工作。

为降低施工人员密集程度,减少管理与作业、管理与管理、管理与作业以及作业人员之间的相互接触,在BIM管理平台中做出施工模拟对现场监控系统集成,并利用RFID等技术,实时反馈施工动态,在平台中进行状态更新,经管理人员或系统智能决策后下发施工指令,利用智能施工机器人完成部分施工作业,减少人力依赖,减少病毒传播。

5.2 钢结构施工坠落风险管理

由于钢结构建筑的特殊性,高空作业,作业人员须在钢结构梁与檩条上行走,极易失足坠落,传统防坠落安全设施管理依靠人力分析布置,人为判断与检查失误多,不能很好地保证安全防护设施安装到位,安全宣传形式老套,难以提高施工人员的安全意识。

对此,可根据经验计算及规定等分析安全设施的布置方案,如重点布置在尚未建造成的楼梯井和天窗等部位;在BIM模型中搭建防护设施模型,通过三维视图与施工仿真模拟优化布置方案,连同BIM模型搭载至平台端,建立安全防护设施检查系统,利用二维码提示和更新已安装和未安装位置,便于准确完整布置安全防护设施。

另外,还可利用BIM技术的可视化模拟进行安全模拟教学,利用虚拟现实或增强现实技术作业人员进行安全教学;以体验的方式提高作业人员和管理人员的安全意识,掌握对安全事故的应急处理方法。通过智能监控设备连接,在系统中管理进场人员的安全设备及佩戴情况。

5.3 钢结构吊装安全管理

钢结构建筑现场吊装过程常因操作不当、判断失误及单元构件的强度不足等情况,发生吊装安全问题,严重影响工程进度和安全。

针对单元构件可能出现的受力超限、强度不足、形式错误等问题,BIM技术可提供有限元受力分析,检查强度和受力,并对安装过程进行模拟,通过链接现场设备数据及设计模型数据,钢结构体系的稳定性,保证吊装过程的受力安全。本项目经分析计算后采用分段吊装的方案,以钢柱为例,钢柱中间部分为2层一段,其中下部较重处分为1层一段,楼层较高处钢柱分为3层一段,所有分段口设于楼面标高以上1.200 m处。

传统吊装依靠塔式起重机指挥传递命令,极易发生事故。对于塔式起重机操作问题,基于BIM信息模型进行塔式起重机管理系统的开发,利用BIM模型确定塔式起重机的回转半径和影响区域,确保其与高压线和附近建筑的安全距离,利用物联网手段,实时掌握其工作状态,并利用BIM的可视化特性提前规划工作计划,对可能发生的塔式起重机碰撞进行预警,且BIM可对塔式起重机工作进行记录,电子存档,便于问题溯源和经验积累。

5.4 基于BIM的消防疏散

钢结构建筑属绿色工业化建筑形式,具有高效轻质、减小环境干扰、缩短工期等特性和优势,但因钢结构建筑防火性能差,且工地环境复杂,若施工中发生火灾,作业人员难以及时逃生。

BIM技术可作为数字孪生技术中虚拟空间搭建的基础,结合BIM技术跟随施工进度,构建工程模型和施工模型,使用物联网技术收集随施工进度进行添加的数据及空间状态监测数据,利用LoRa技术进行组网传输,实时更新BIM施工模型,以及火灾监测,进行贴合现实的火灾预警;通过智能算法规划火灾疏散逃生路线,并展示在BIM模型中,通过BIM模型轻量化[4],将模型搭载到网页端和移动端,便于管理人员查看与修改,为管理人进行逃生组织与指挥提供高效参考基础。

同时,还可通过模型和规划路径定义易发生火灾的地点,并指定为着火点,通过BIM模拟为日常消防疏散演习与安全教学提供资料。通过多逃生通道对比,保证路径规划的合理性,提高火灾逃生几率。

5.5 钢结构施工智能安全监测

为保证大型钢结构建筑施工过程与运营阶段的安全性和可靠性,需要对钢结构进行安全监测,基于BIM搭建钢结构建筑的多维可视化动态监测平台,随时掌握钢结构建筑的状态,便于钢结构体系安全问题的预防与及时解决。

5.5.1 多维可视化动态监测系统的搭建

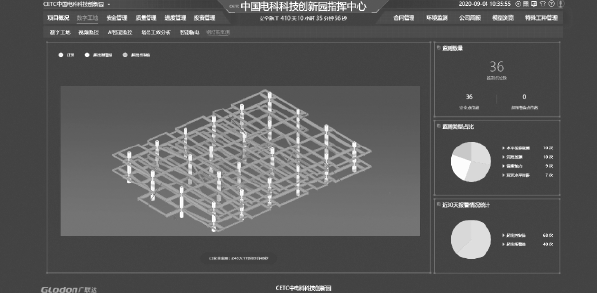

基于BIM施工过程信息模型,搭建钢结构建筑多维可视化动态监测系统,该系统包括模型加载、模型编辑和模型显示3个模块,进行施工过程监测以及施工仿真计算,形成钢结构施工全过程可视化安全监测系统。

将实际施工监测数据和仿真分析数据文件与BIM信息模型相链接,在安全管理系统中基于BIM模型动态表现,并分析结构实际状态与结构理想状态的差异程度,通过设定阀值,进行实时报警与危险部位精确定位,为施工安全管理提供决策依据,并可作为智能设备研发和使用的平台基础。

图3为钢结构建筑多维可视化动态监测系统的示意。

图3 钢结构建筑多维可视化动态监测系统(计算机截图)

5.5.2 视频监控集成

基于BIM的钢结构建筑多维可视化动态监测系统需与现场视频监控系统进行集成,通过网络传输技术,将现场施工过程中的关于进度、质量、安全等方面的视频图像数据,通过系统后台处理后,直观地显示在BIM模型中。

管理者在系统BIM模型中点击相应的摄像头,能够查看视频监控内容。在视频系统接口的支持下,可将施工现场的实时视频接入,实现对施工现场的远程安全情况实时管控。

视频监控内容在平台后台的计算分析下,对危险内容进行识别,及时对安全问题进行提示,便于问题纠察。

通过视频监控系统采集的现场施工图像数据,将作为施工过程中的原始资料,替代传统纸质资料,进行电子保留存档。

6 结束语

在大型钢结构施工安全管理中,应用BIM技术可总结如下。

(1)进行钢结构施工方案优化与仿真模拟,进行钢结构预拼装,提前解决钢结构与其他构件的碰撞问题。

(2)提前预测钢结构施工安全风险,辅助制订施工方案和应急方案。

(3)经BIM深化携带大量信息的BIM模型,可方便工厂对钢结构构件进行加工,提高工业化标准化程度。

(4)基于BIM搭建施工过程安全智慧管理平台,包括安全设施管理、吊装管理、消防疏散、钢结构多维可视化智能安全监测等功能可对钢结构现场施工安全问题实施信息化协同管理,提高管理效率。

来源:建筑技术杂志社公众号

如有侵权请联系删除