行业动态

BIM技术在装配式风电混合塔筒构件生产中的应用

来源:admin 浏览量: 发布时间:2023-01-31 08:43:40

随着国内风力发电低风速区域的迅速发展,其塔架轮毂高度呈现出向100 m以上的发展趋势。传统的钢制塔筒在增加高度的同时也面临着运输、制作成本的限制,在此背景下钢-混凝土混合风电塔筒(以下简称混合塔筒)应运而生。混合塔架其下部由钢制塔筒改为混凝土塔,其混凝土塔筒又可根据施工工艺要求,拆分为构件在预制厂生产,运输到现场进行吊装安装,上部仍采用钢制塔筒,形成装配式风电混合塔筒。混合塔筒综合了混凝土和钢材的优势,可进一步提升轮毂高度广泛应用于100 m以上的塔筒。

通过装配式建筑信息化能有效发挥信息共享和集成优势,实现建筑工业化与信息化的深度融合。BIM技术在装配式结构中具有天热的优势,得到了大量应用。但BIM技术在风电领域应用极少,本文以某装配式风电混合塔筒项目为依托,讨论了BIM技术在其预制构件生产中的应用。

1 工程概况与特点

本工程位于河北省廊坊市,由46台2.2 MW电励磁风电机组组成,总装机容量为100 MW,风机轮毂高度为120 m,由下部高30.01 m混凝土塔筒和上部高89.99 m的钢塔筒组成,其中下部混凝土塔筒由9段预制塔筒构件组成,上部钢塔筒与与下部混凝土塔筒通过法兰连接。

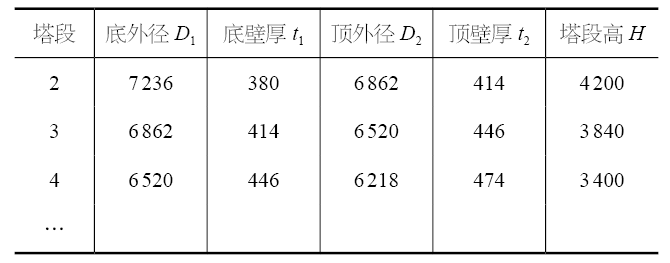

下部混凝土塔筒采用分段、分片的预制构件工厂化生产,运至现场后先拼接成整环,再依次将整环向上吊装,并用预应力钢索(钢绞线)连接而成。其混凝土塔筒部分预制分段见表1。

表1 混凝土塔筒预制分段

2 BIM在塔筒构件生产中的应用实践

2.1 创建预制塔筒构件模型

预制塔筒构件模型建立是后续预制塔筒生产场地布置、生产仿真模拟、构件模具虚拟拼装的模拟的基础。在BIM软件Revit中预制构件模型以“族”形式出现,在Revit通过调整族类型和族参数,来反映各种类型的“族”,Revit中“族”与CAD中“块”的概念有些类似,都是构成模型的基本单元。基于Revit创建预制塔筒构件关键是将表1中的塔筒构件模型信息定量化,使其成为任意调整的参数。对于变量化参数赋予不同数值,就可得到不同大小和形状的塔筒构件模型。

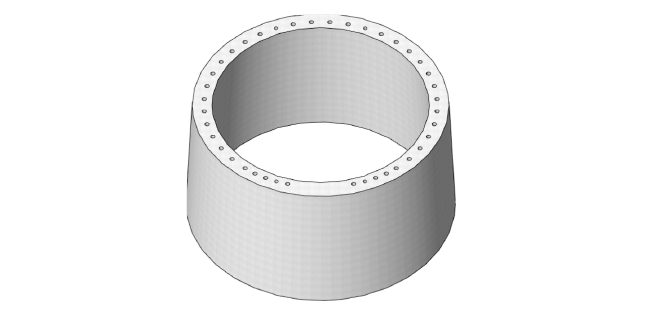

Revit创建参数化预制塔筒构件族的流程为:选择族样板文件(本项目为公制常规模型)→设置族类别和族参数→设置族类型→创建塔筒预制分段模型→族类型参数与模型关联→族文件测试。图1为创建的参数化预制塔筒构件族及其控制参数。

(a)

(b)

图1 预制塔筒族及参数(计算机截图)

(a)预制塔筒族;(b)参数

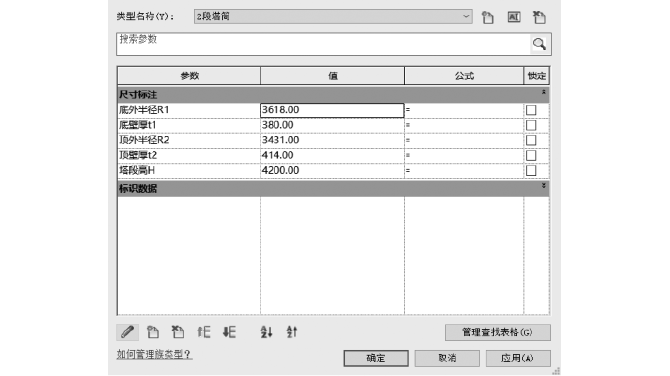

当族的类型过多时,本项目中预制塔筒族类型由9个(1~9段),逐个的编辑塔筒族类型参数的话工作量大且容易出错,加载到项目中会占用很大的内存,Revit响应速度变慢,这种情况下通过创建类型目录文件方法来解决。类型目录是一个外部文本文件(TXT),列出了族中所有类型和各类型参数和参数值。类型目录文件可通过手动创建TXT文件(在Excel中输入数据,另存为逗号分隔的CSV文件,将文件后缀改为txt),预制塔筒族类型目录内容如下,表2为类型目录语法说明。

,顶壁厚t2##LENGTH##MILLIMETERS,

底壁厚t1##LENGTH##MILLIMETERS,

塔段高H##LENGTH##MILLIMETERS,

顶外半径R2##LENGTH##MILLIMETERS,

底外半径R1##LENGTH##MILLIMETERS

2段塔筒,414,380,4200,3431,3618

3段塔筒,446,414,3840,3260,3431

4段塔筒,474,446,3400,3109,3260

表2 族类型目录语法说明

2.2 预制塔筒构件生产场地布置

传统的施工场地布置,多以平面布置图作为工程成果展示和设计意图传递途径,不能清晰、直观地展现施工过程。而借助BIM技术的可视化、模拟性等特点,可对预制塔筒构件生产场地的对场地道路、构件生产区、构件存放区、材料加工区、物资存放区等进行预先布置及预演,提前布置施工机械的位置和行进路线,从而保证各个生产过程顺利进行。BIM技术在预制塔筒构件生产布置中的流程为:收集项目信息→建模(基于族库文件)→构件生产场地布置→场地布置模拟→调整。

在Revit文件中族是构成的基础元素,Revit中有系统族和外载入族两种族类型系统。本项目预制塔筒生产所需族以外载入族创建,其涉及的族主要分为:预制塔筒构件族、预制塔筒模具族、施工机械族、临建设施族等。设计人员在工作中通过BIM族库的建立(图2),汇总构件族的种类和规格,逐步构建标准化的族。在预制塔筒构件生产场地布置时,通过调用族库,简单编辑族的参数,快速进行其场地布置。

图2 BIM族库

2.3 预制塔筒构件生产仿真模拟

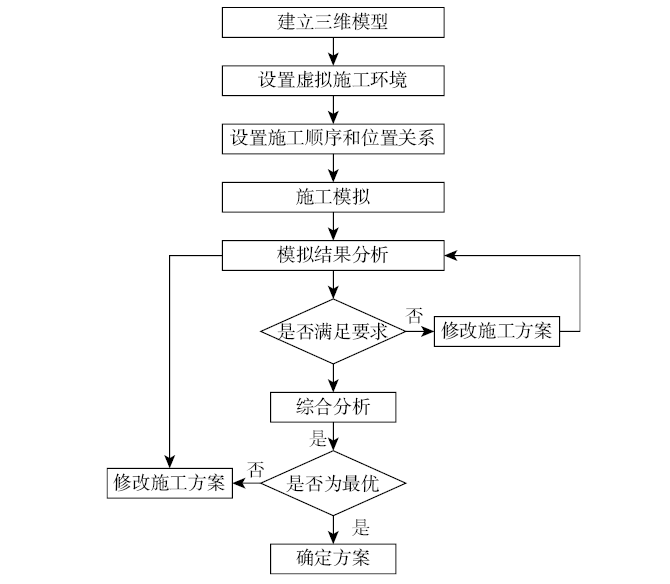

生产仿真模拟是以虚拟环境为基础,运用BIM技术,在时间、空间等不同维度对实际施工项目方案进行可视化和施工仿真模拟。生产仿真模拟基于 “先试后建”的理念进行,即在项目开始前,先运用BIM技术进行构件生产仿真模拟,由技术管理人员从专业角度对施工方案的可行性进行分析,又或者对复杂的项目进行提前预演、模拟分析其施工过程,进而对项目实际施工过程进行指导。预制塔筒构件生产仿真模拟技术体系流程如图3所示,在体系架构中,建立三维模型和设置虚拟施工环境主要在Revit中进行,设置施工顺序和位置关系及施工模拟主要在Navisworks中进行。

图3 仿真模拟流程

预制塔筒构件生产过程涉及的步骤繁多且工序复杂,在生产前期可整个过程进行合理的安排和规划。通过虚拟仿真模拟,可将复杂的预制塔筒构件生产工艺进行三维、四维、甚至N维度可视化展示,使原材进场、劳动力与机械台班配置等各项工作安排的更加经济合理,有效提高生产效率。

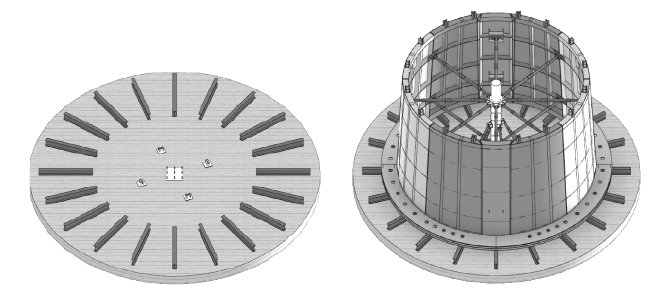

预制塔筒生产工艺流程为:承台制作→模板拼装、校核→预埋件安装→钢筋绑扎→隐蔽工程验收→塔筒混凝土浇筑→拆模→塔筒构件养护。预制塔筒生产仿真模拟由BIM软件Revit建立其预制塔筒生产模型细节、深化预制塔筒生产模型信息,再由Navisworks软件进行生产仿真模拟。

图4为预制塔筒生产仿真模拟过程,通过对预制塔筒的生产仿真模拟,可以提前发现并避免在实际生产中可能遇到的各种问题,如钢筋之间的碰撞、钢筋与橡胶抽拔棒的碰撞、埋件安装错位等(图4),以便指导生产和制订最佳生产工艺方案,从整体上提高预制塔筒的生产效率,确保生产质量,有助于提高预制塔筒生产效率。

(a) (b)

(c) (d)

图4 预制塔筒生产工艺流程

(a)承台制作;(b)模板拼装;

(c)钢筋绑扎、橡胶棒安装;(d)混凝土浇筑

2.3 预制塔筒模具虚拟拼装

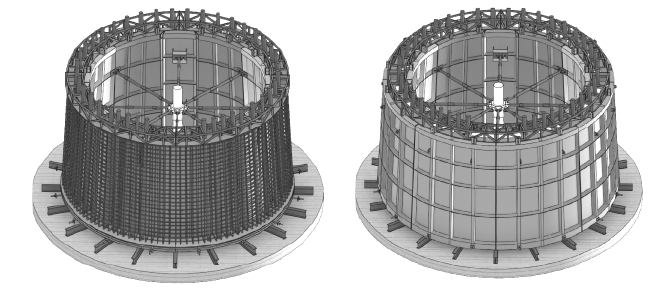

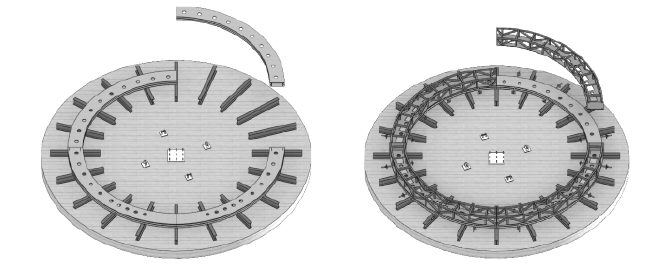

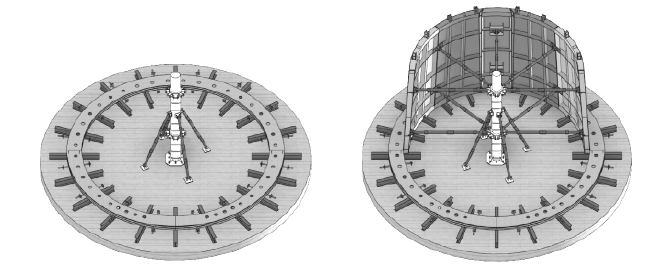

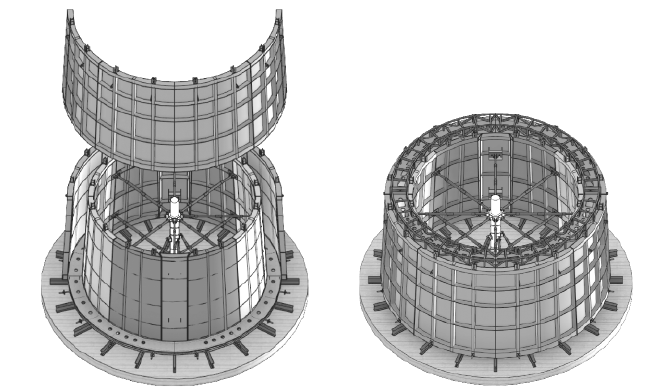

预制塔筒构件为三维曲面构件,各段塔筒构件的尺寸各不相同,需定制加工定型模具。预制塔筒构件模具除应满足承载力和整体稳定性要求外,还应满足预制塔筒生产工艺、模具安装拆、预埋件的安装定位要求。由于模具制造、拼装安装的精度直接关系到塔筒的构件质量,因此其模具应有足够高的精度。

本项目采用的装备化模具由模板、支撑及连接配件组成,其中模板有外模、内模、底模、顶模组成,支撑由中心钢柱、水平支撑、斜支撑组成,配件有对拉杆、螺栓、定位销、耳板等组成。该模具精度高、拆装便捷、构造科学合理,便于拆装周转使用,且能够保证预制塔筒构件的预制精度和浇筑品质,其生产阶段的模具拼装流程为:底模安装找平→顶模与底模校核预应力孔道→中心钢柱安装校核→内模安装校核→外模安装校核→顶模板安装→模板拼装整体验收。内外模板之间钢筋绑扎穿插其内进行。

基于BIM技术的模具虚拟拼装分为深化设计和现场生产阶段的虚拟拼装。前者的预拼装主要是检查深化设计的精度,而后者的预拼装主要反映生产中的实际偏差信息,其结果反映在实际生产中从而对生产进行优化调整,从而提高模具生产和拼装的质量。本项目模具出厂阶段的虚拟拼装(图5)。

(a) (b)

(c) (d)

(e)(f)

图5 预制塔筒模具虚拟拼装

(a)底模安装校核;(b)顶模底模预应力孔道校核;(c)中心钢柱安装校核;(d)内模安装校核;(e)外模安装校核;(f)顶模安装校核

预制塔筒预应力孔道的位置精确与否,是预制塔筒安装阶段预应力钢束能否从上到下顺利穿过的关键。预制塔筒模具上预应力孔道是在加工阶段预留在顶模和底模上的,由于模具在运输和使用过程可能发生变形,因此运到现场的顶模底模在现场安装过程需对预应力孔道进行校核。即第N段底模安装校核后,需第N-1段的底模预期对拼[图5(b)],并对个别偏差的孔道进行调整。顶底模孔道的校核调整,是预制塔筒模具拼装的质量控制点,直接关系到塔筒安装质量和效率。

中心钢柱安装后,通过斜支撑可调螺杆调整中心钢柱的垂直度[图5(c)],中心钢柱通过投线仪引下部中心点到上部。内模应按设计文件依次安装,通过水平支撑进行对其安装位置的调整。为保证模板顺利拆模,内模分为3种类型,其中尺寸最小的为早拆模块,早拆模块在内模安装中最后安装,在模板拆模中最先拆模[图5(d)]。外模安装时其上下端部通过对拉杆与内模连接成整体,模具周转使用时可按2个半环外模进行快速拆装,提高作业效率[图5(e)]。顶模的安装预先场地组拼成整体,整体吊装安装到内模模板间[图5(f)]。

在实际预制塔筒生产过程中,利用BIM技术对预制塔筒模具虚拟拼装,可商讨其拼装过程的可行性,预先判断存在的问题。同时BIM技术可将通过创建的模型、效果图、实时漫游等手段对施工人员进行可视化交底,便于其理解工作内容,使交底明确直观生动,方便对工程的质量控制。

3 结束语

通过将BM技术引入到装配式风电塔架预制塔筒的生产过程中,可提供更加直观便捷的工作方式。对于预制塔筒构件的生产过程中的模型建立、生产线布置、生产仿真模拟、虚拟拼装等工作内容,BIM技术可以发挥其参数化、三维可视化、仿真模拟的优势,实现对预制塔筒构件精细化、标准化生产。采用BIM技术对预制塔筒构件模具虚拟拼装的优势是可在虚拟的环境中模拟模具的拼装顺序及其合理性,使模具的拆装最大限度地满足实际预制塔筒生产的需要。

来源:建筑技术杂志社公众号

如有侵权请联系删除